亜鉛合金ダイカスト自動車部品における軽量化への配慮の役割 軽量設計は自動車部品の開発における重要な方向となっており、 亜鉛合金ダイカスト部品 も例外ではありません。自動車メーカーは安定性と機能性を維持しながら全体の質量を減らす方法を模索してい...

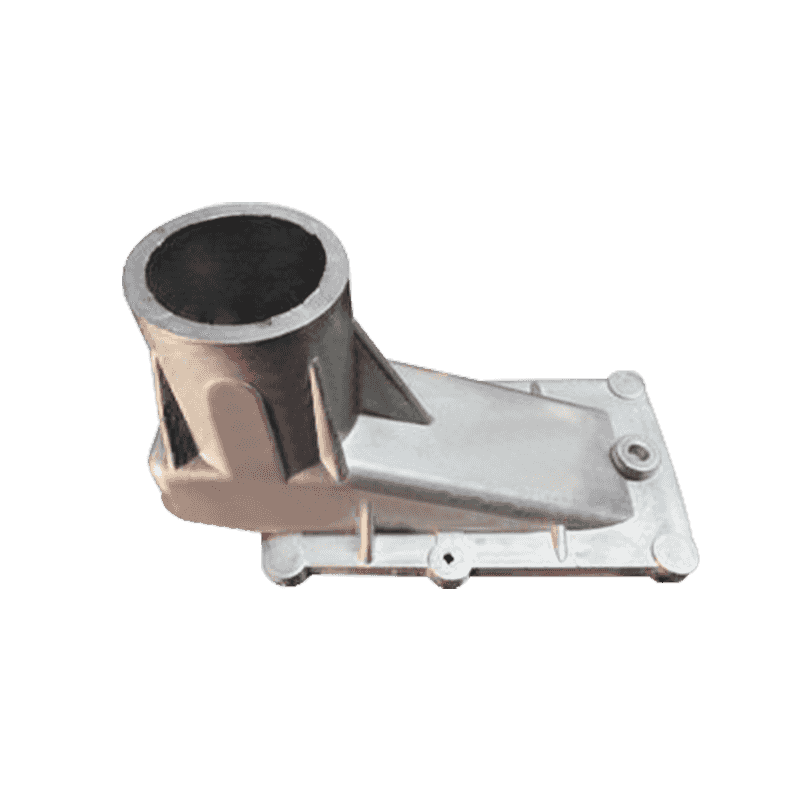

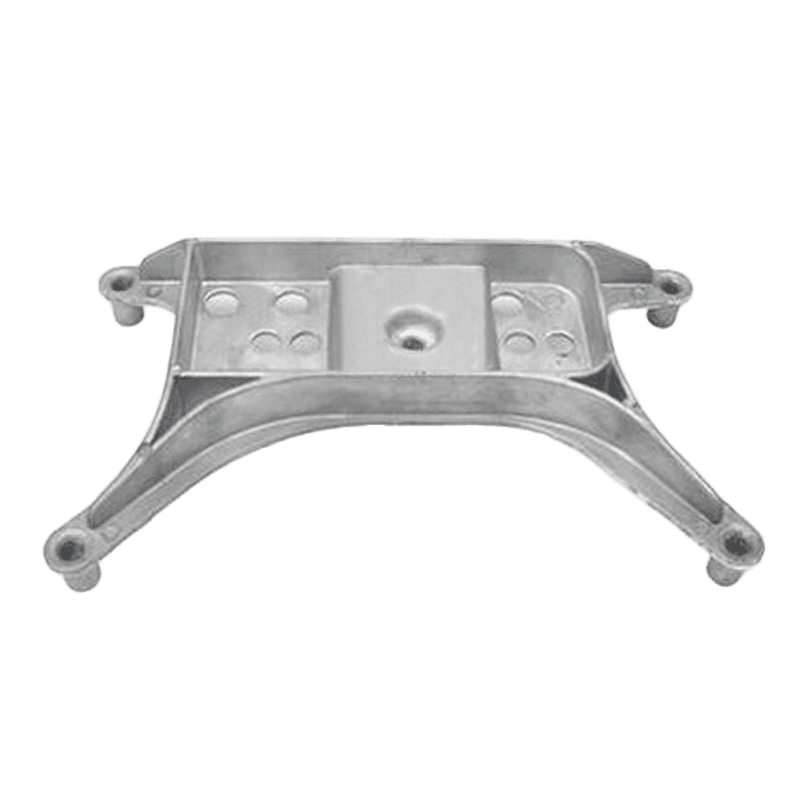

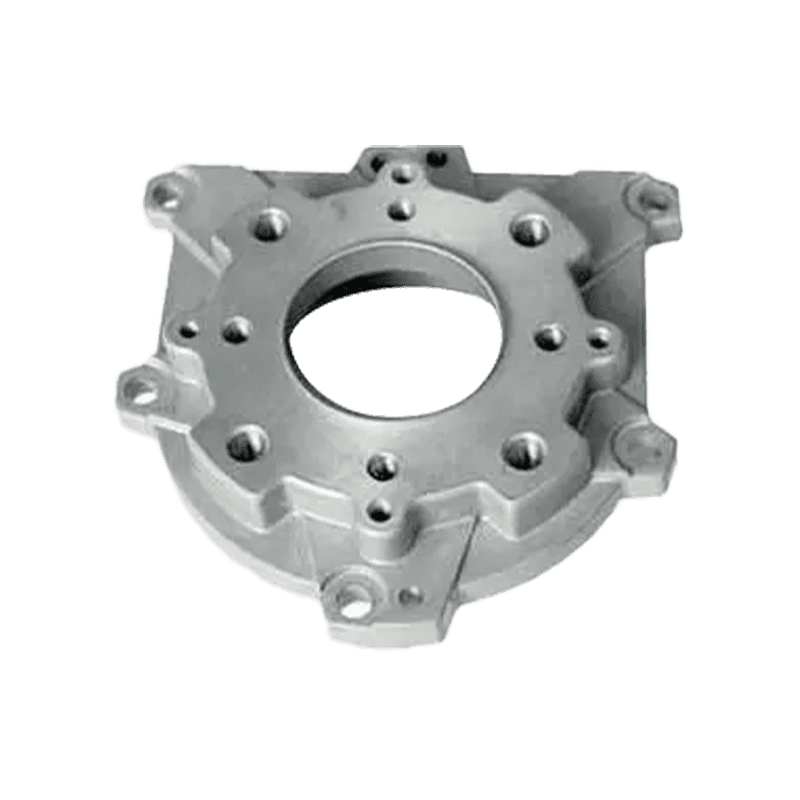

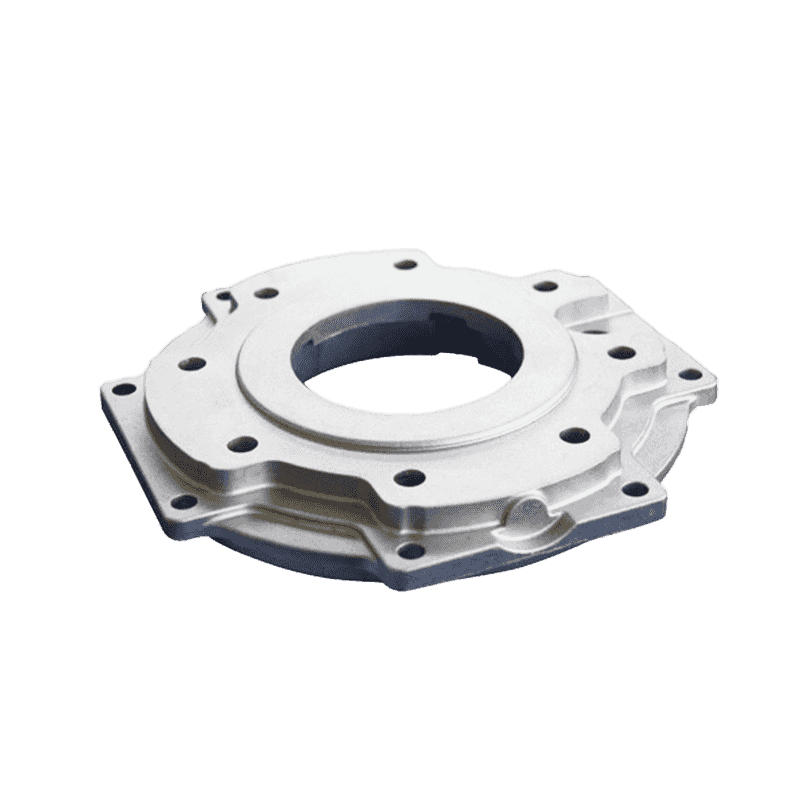

続きを読むアルミニウム合金オートシャーシパーツダイキャスティング

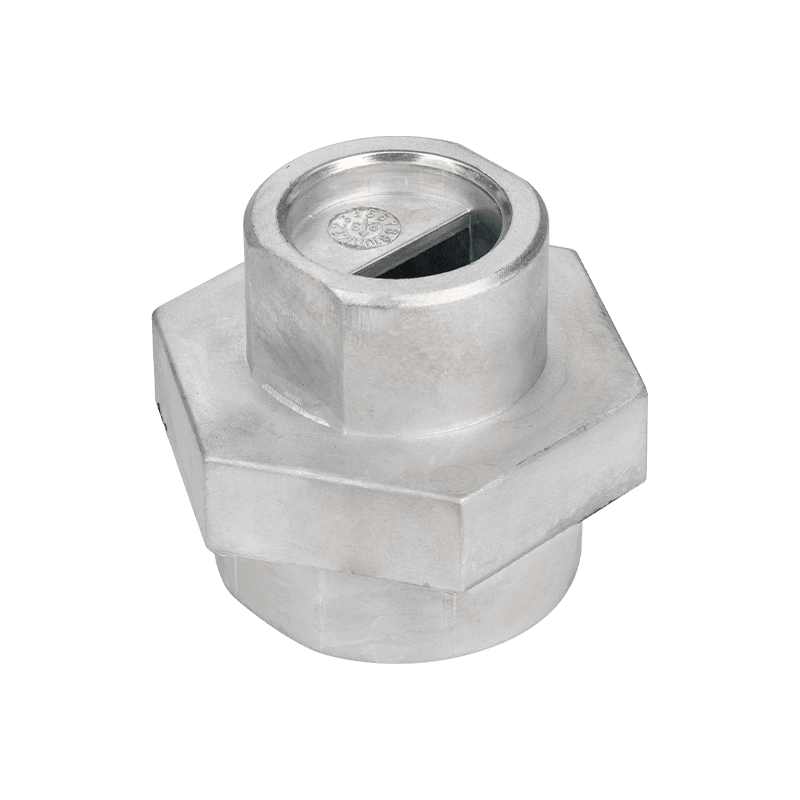

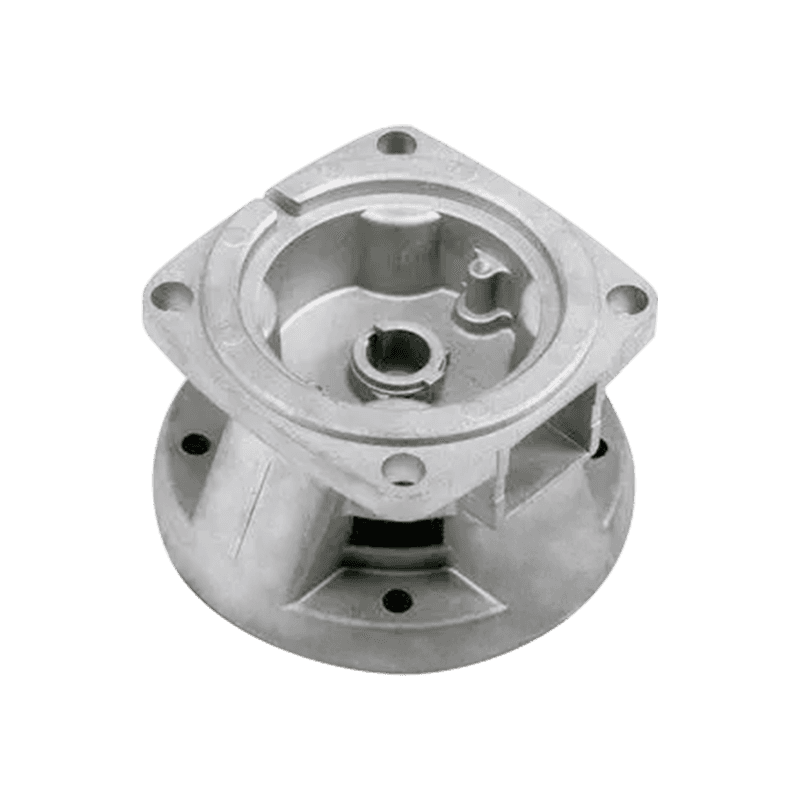

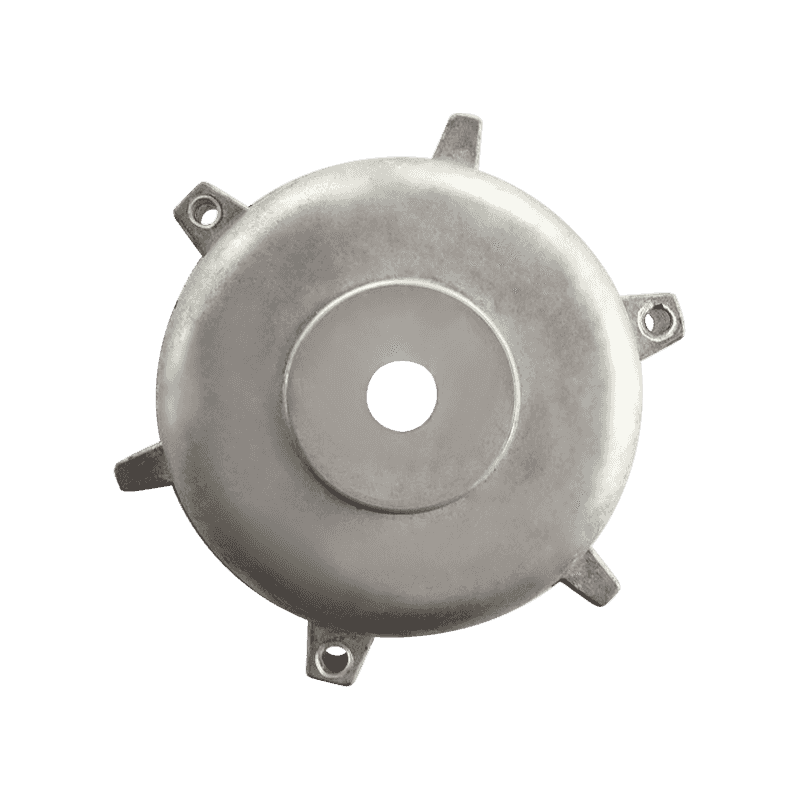

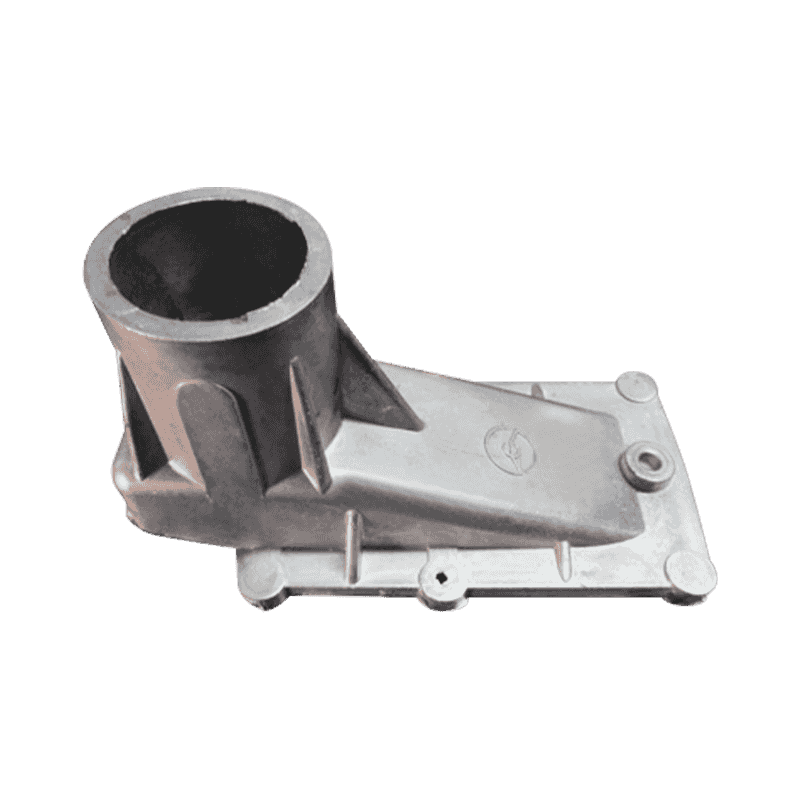

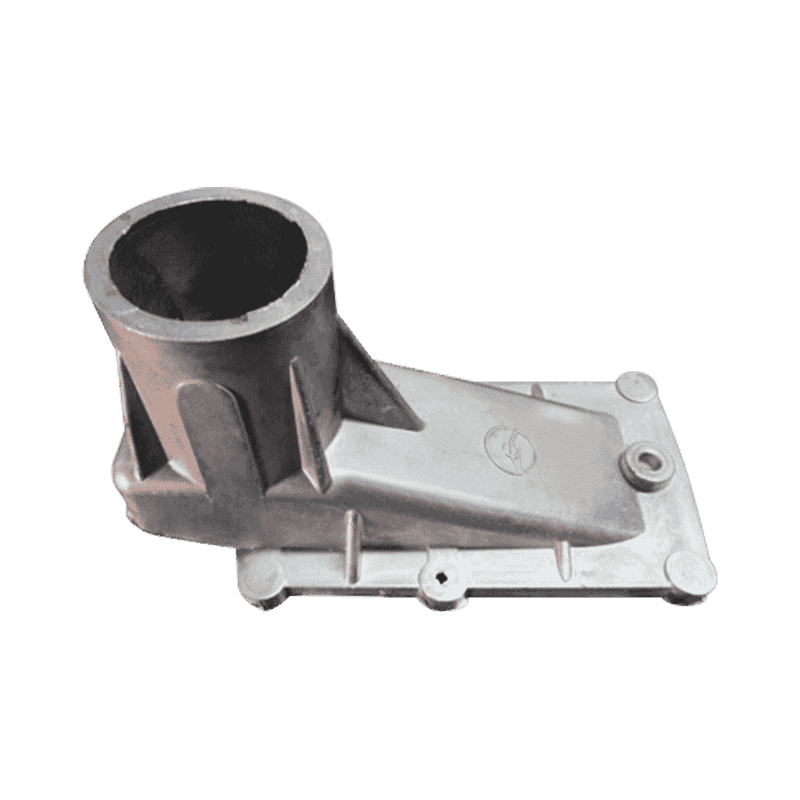

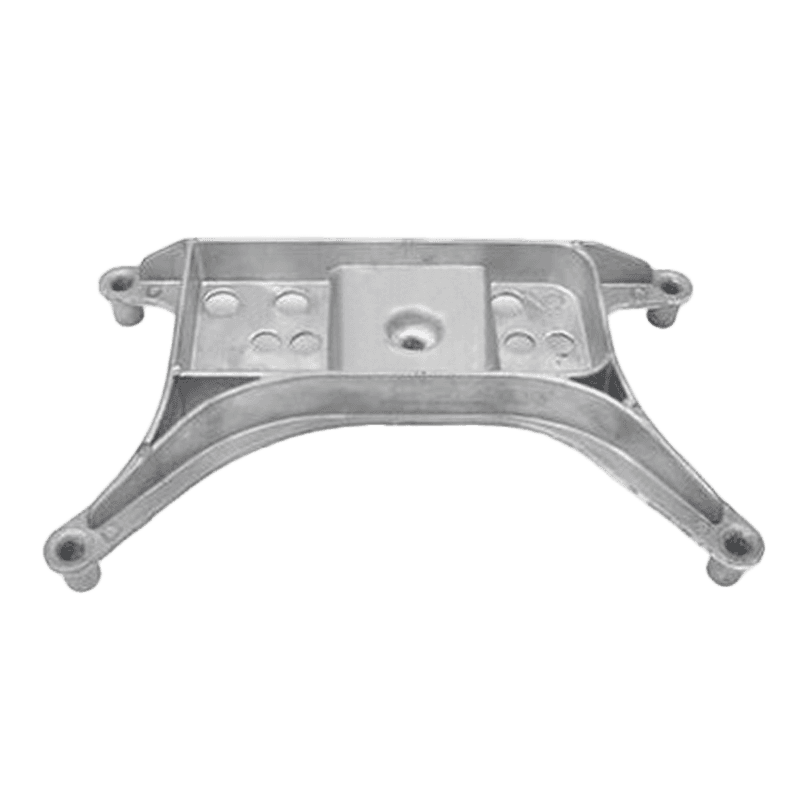

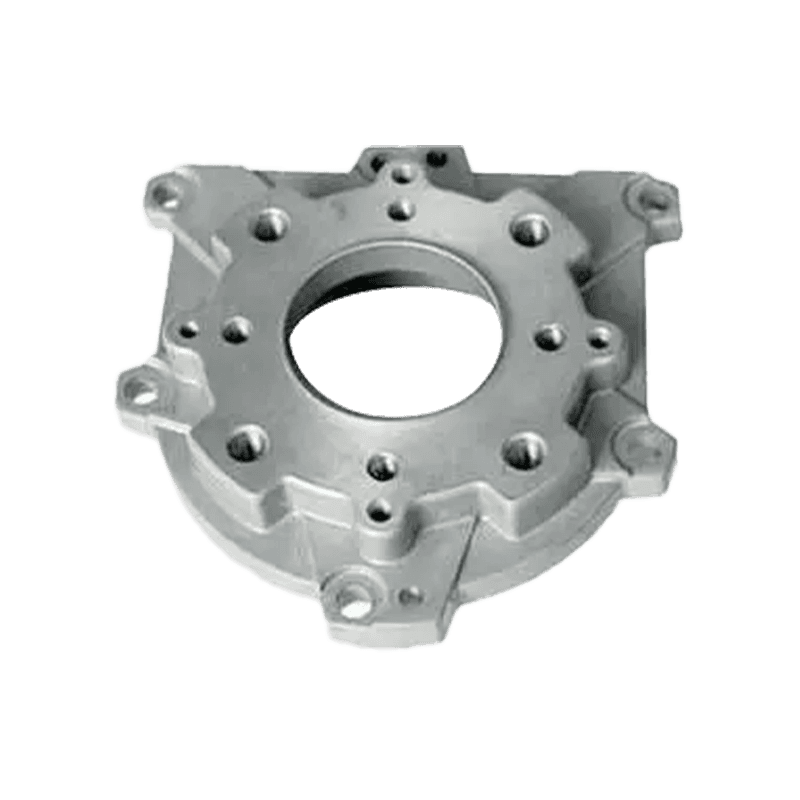

軽量で高強度の腐食耐性金属材料としてのアルミニウム合金オートシャーシ部品は、自動車製造の分野で広く使用されています。自動車産業の継続的な開発により、特に安全性、快適性、環境保護の点で、自動車シャーシ部品の要件がますます高くなっています。

アルミニウム合金は強度と剛性が高く、大きな負荷と衝撃力に耐えることができ、それにより自動車運転の安定性と安全性を確保します。従来の鋼と比較して、アルミニウム合金は密度が低く、自動車シャーシ部品の重量を大幅に削減し、それによりエネルギー消費と排出量を削減します。これは、自動車の燃費を改善するのに役立つだけでなく、環境への汚染を減らします。

アルミニウム合金は良好な腐食抵抗を持ち、さまざまな過酷な環境で安定した性能を維持できます。これは、自動車のシャーシ部品にとって特に重要です。これは、水分や塩スプレーなどの有害な環境にしばしばさらされるためです。アルミニウム合金の耐食性は、シャーシ部品のサービス寿命を効果的に延長し、修理と交換の頻度を減らし、メンテナンスコストを削減できます。

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

-

-

リードダイカストの寸法精度 鉛ダイカストは高い寸法精度を達成できることで知られており、これは一貫した部品の形状とフィット感を必要とする業界では非常に重要です。寸法精度は、金型の設計、射出圧力、冷却速度、金型の温度制御などの複数の要因に依存します。標準的な工業慣行では、鉛ダイカスト部品は通...

続きを読む -

アルミプロファイルブラケットの概要 アルミニウム プロファイル ブラケットは、軽量で耐食性があり、取り付けが簡単であるため、さまざまな構造および機械用途で広く使用されているコンポーネントです。これらのブラケットは、アルミニウム プロファイルのコネクタおよびサポートとして機能し、フレーム、...

続きを読む -

構造用途における亜鉛ダイカストの機械的強度 亜鉛ダイカストは機械的強度、鋳造精度、コストパフォーマンスのバランスの良さから様々な業界で広く使用されています。亜鉛ダイカストが構造部品の要件を満たすかどうかを検討する場合、引張強度、耐衝撃性、伸び、耐荷重能力などのいくつかの要素が関係します。...

続きを読む

の重要な利点は何ですか アルミニウム合金オートシャーシパーツダイキャスティング テクノロジー?

アルミニウム合金には軽量の特性があり、これは自動車のシャーシ部品にとって特に重要です。軽量のシャーシパーツは、車両の総重量を減らすだけでなく、燃料効率を向上させ、排出量を削減できます。したがって、シャーシパーツを製造するためにアルミニウム合金を使用することは、ますます厳しい環境規制と省エネと環境に優しい車に対する消費者の需要を満たすのに役立ちます。

アルミニウム合金には、優れた機械的特性と腐食抵抗があります。従来の鋼材料と比較して、アルミニウム合金は高温および湿度の高い環境で優れたパフォーマンスを発揮し、錆びやすいことではありません。これは、自動車シャーシ部品の長期使用とメンテナンスの重要な利点です。さらに、アルミニウム合金の強度と硬度は、自動車のシャーシ部品の要件を満たすのにも十分であり、複雑な道路状況下での安定性と安全性を確保しています。

アルミニウム合金は強力な機密性があり、ダイキャスティングに適しています。ダイキャスティングテクノロジーは、高精度と複雑な形状部品の生成を実現し、各シャーシパーツの寸法の精度と一貫性を確保します。これは、自動車製造のアセンブリとマッチングにとって特に重要であり、車両全体のアセンブリの品質と性能を向上させるのに役立ちます。さらに、DIEキャスティングテクノロジーは、大規模な生産を達成し、生産コストを削減し、生産効率を向上させることもできます。

アルミニウム合金材料のリサイクル速度は高いです。アルミニウム合金をリサイクルして、資源の廃棄物と環境汚染を減らすことができます。これは、持続可能な開発の概念に準拠するだけでなく、生産コストを削減し、企業の経済的利益を改善することもできます。

アルミニウム合金自動車シャーシ部品のダイキャストの品質と信頼性を確保する方法は?

原材料の選択が重要です。高品質のアルミニウム合金原料は、シャーシ部品の品質を確保するための基礎です。アルミニウム合金材料を選択する場合、その化学組成、純度、性能指標を考慮する必要があります。厳格な材料の検査とスクリーニングプロセスは、劣等材料が生産プロセスに入ることを効果的に防ぎ、ソースから製品の品質を確保することができます。

ダイキャスティングプロセスの制御が重要です。ダイキャスティングプロセスの温度、圧力、速度などのパラメーターは、最終製品の品質に重要な影響を与えます。したがって、すべてのパラメーターが最適な範囲内にあることを確認するには、高度なダイキャスティング機器とプロセス技術が必要です。たとえば、アルミニウムの液体とカビの温度の注ぐ温度の合理的な制御は、鋳物の毛穴と収縮穴を減らし、鋳物の密度と強度を改善する可能性があります。同時に、ダイキャスティングの速度と圧力を最適化すると、鋳物の変形と亀裂を減らし、寸法の精度と表面の品質を向上させることができます。

金型の設計とメンテナンスは、ダイキャスティングの品質を確保するための重要なリンクでもあります。高品質のカビの設計は、鋳物の成形効果を改善し、欠陥とスクラップ速度を減らすことができます。金型の定期的なメンテナンスとメンテナンスは、金型のサービス寿命を延長し、各ダイキャストの安定性と一貫性を確保することができます。

生産プロセスでは、厳格な品質検査と管理は不可欠です。 X線の欠陥検出、超音波検査、3座標測定などの最新の検査機器と手段は、内部欠陥、鋳造の寸法精度と表面の質、およびタイムリーな発見と修正の問題を包括的に検査することができます。さらに、健全な品質管理システムを確立し、フルプロセス品質の監視と記録を実装することで、各製品の品質が標準と要件を満たすことを保証できます。

人材の栽培と技術トレーニングは、アルミニウム合金の自動車シャーシコンポーネントのダイキャストの品質と信頼性を確保するための鍵でもあります。熟練したオペレーターとプロの技術チームは、生産プロセスで生じる問題を迅速に発見して解決し、生産効率と製品の品質を向上させることができます。したがって、企業は従業員の技術トレーニングとスキルの向上を強化し、全体的な技術レベルと管理レベルを継続的に改善する必要があります。

アルミニウム合金自動車シャーシコンポーネントのダイキャスティングテクノロジーの将来の開発動向は何ですか?

軽量は、アルミニウム合金ダイキャスティングテクノロジーの開発の焦点であり続けます。世界のエネルギー危機と環境問題がますます深刻になるにつれて、自動車メーカーは車両の燃費と環境パフォーマンスにもっと注意を払っています。アルミニウム合金は、軽量と高強度のため、自動車シャーシコンポーネントでより広く使用されます。将来的には、軽量材料と構造設計の組み合わせにより、車両のパフォーマンスと効率性がさらに向上し、消費者と規制の二重のニーズを満たします。

高度な製造技術の適用は、ダイキャスティングテクノロジーの改善を促進します。インテリジェントな製造、デジタル生産、自動化テクノロジーの開発により、アルミニウム合金ダイ鋳造の生産効率と品質が大幅に向上します。たとえば、デジタル金型の設計と製造技術は、金型の精度とサービス寿命を改善し、生産の欠陥とスクラップ率を低下させることができます。自動化された生産ラインとロボットテクノロジーの適用は、完全な自動化運用を実現し、製品の品質に対する人的要因の影響を減らし、生産の一貫性と安定性を向上させることができます。

新しい材料と新しいプロセスの研究開発により、技術的なブレークスルーがもたらされます。材料科学の開発により、新しい高性能アルミニウム合金材料が出現し続けます。これらの材料は、強度、靭性、腐食抵抗などの点でより良い性能を持ち、より高デマンドのアプリケーションシナリオを満たすことができます。同時に、真空ダイキャスティング、半固体ダイキャスティング、高圧ダイキャストなどの高度なダイキャスティングプロセスのプロモーションと適用も、鋳物の品質と性能を大幅に改善し、自動車シェーシス成分のアルミニウム合金のアプリケーション範囲を拡大します。

環境保護と持続可能な開発は、技術開発の重要な方向になります。将来のアルミニウム合金ダイキャスティングテクノロジーは、省エネ、排出削減、リソースのリサイクルにより多くの注意を払っています。生産プロセスと機器を最適化することにより、エネルギー消費と廃棄物の排出を削減し、グリーン製造と清潔な生産を達成できます。同時に、アルミニウム合金材料のリサイクルを強化し、完全な循環経済システムを構築することは、資源の消費と環境負荷を削減し、業界の持続可能な開発を促進するのに役立ちます。

協力と革新は、技術の進歩を促進する上で重要な力になります。自動車メーカー、部品サプライヤー、科学研究機関、大学間の緊密な協力は、共同研究開発とアプリケーションの技術促進を促進します。クロスフィールドの技術交換と共同イノベーションを通じて、新しい技術の研究開発と工業化プロセスを加速させることができ、アルミニウム合金ダイキャスティングテクノロジーの持続可能な開発と進歩を促進することができます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。