亜鉛ダイカストは複雑な形状の部品の製造に適していますか?

22-01-2026亜鉛ダイカストの紹介

亜鉛ダイカストは、高精度、複雑な形状、強度が必要な部品の製造に広く使用されている製造プロセスです。これには、溶融した亜鉛合金を高圧下で金型に押し込み、精細で一貫した部品を作成することが含まれます。亜鉛ダイカストは、費用対効果、製造の容易さ、複雑な設計のコンポーネントの製造能力の組み合わせにより、自動車、エレクトロニクス、消費財などのさまざまな業界の用途によく選ばれています。ただし、複雑な形状の部品を製造するための亜鉛ダイカストの適合性は、プロセスの利点と限界を理解する必要がある重要な考慮事項です。

亜鉛ダイカストのプロセスを理解する

亜鉛ダイカストのプロセスは、亜鉛合金を炉で溶かし、高圧下で金型に注入することから始まります。この金型は通常、硬化鋼で作られており、溶融金属がキャビティにスムーズに流れ込み、金型の細部まで満たされるように慎重に設計されています。金属が冷えて固まったら、型を開けて鋳造部品を取り出します。このプロセスは非常に効率的であり、迅速な生産サイクルを実現し、優れた寸法精度と表面仕上げを備えた部品を生産できます。

亜鉛ダイカストは、材料の無駄を最小限に抑えながら高速生産できるため、部品を大量に生産する場合に特に有利です。このプロセスでは、薄肉、厳しい公差、微細な部品を製造できるため、複雑な形状のコンポーネントの作成に適しています。さらに、ダイカストに使用される亜鉛合金は、強度、耐久性、耐食性などの優れた機械的特性を備えており、完成部品の品質に貢献します。

複雑な形状に対応する亜鉛ダイカストの能力

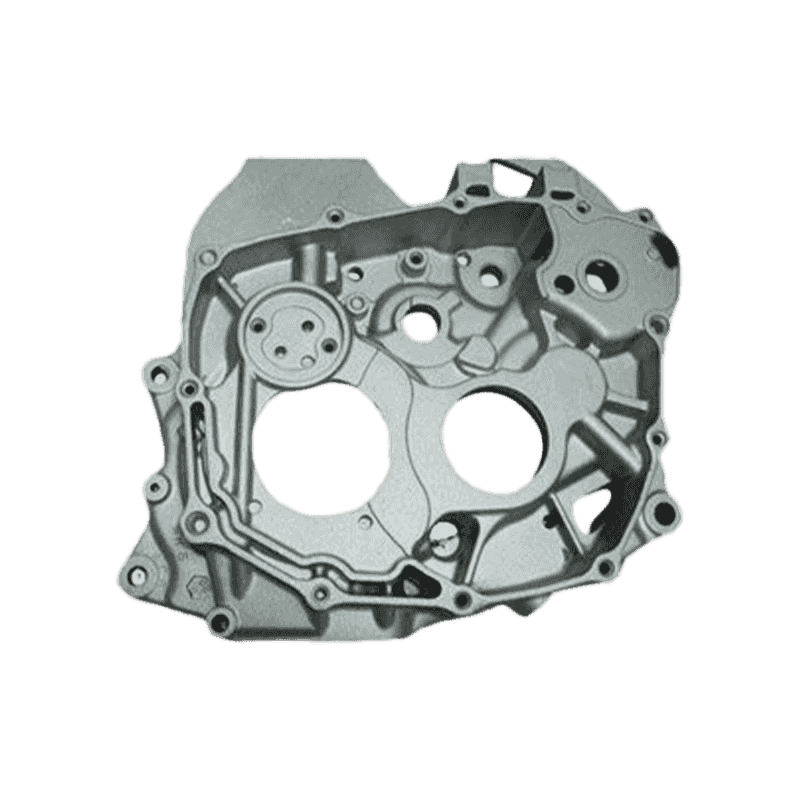

その主な理由の 1 つは、 亜鉛ダイカスト 複雑なデザインを高精度に再現できるため、複雑な形状の作成に適していると考えられています。高圧射出プロセスにより、アンダーカット、薄壁、複雑なパターンなどの微細な特徴を持つ部品であっても、溶融亜鉛が金型のあらゆる細部に確実に充填されます。この機能により、設計者は、機械加工や鋳造などの従来の方法を使用して製造するのが困難だったコンポーネントを作成できるようになります。

たとえば、亜鉛ダイカストでは、自動車や電子部品でよく必要とされる、チャネルやキャビティなどの複雑な内部特徴を備えた部品を製造できます。金型から簡単に取り外すことができないアンダーカットを備えた部品を製造できることも、亜鉛ダイカストプロセスの大きな利点です。これは、金型の完全性を損なうことなくアンダーカットの作成を可能にする可動コアまたはスライドを含む金型の設計によって可能になります。

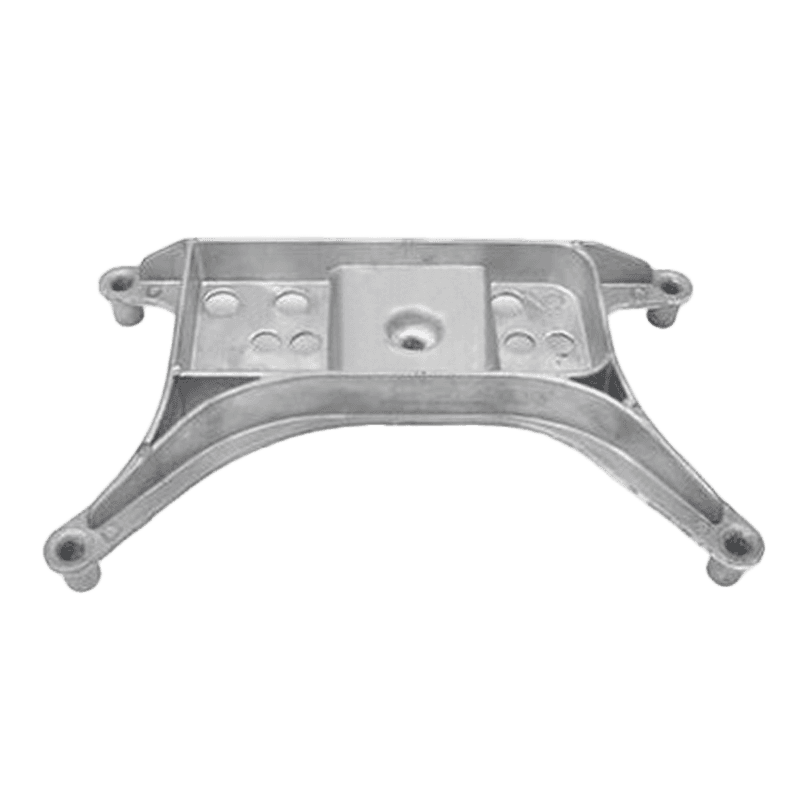

さらに、薄肉部品を作成できることも、亜鉛ダイカストの大きな強みの 1 つです。薄肉の部品を高精度で製造できるため、複雑な形状の軽量で効率的な部品の製造が可能になります。これは、強度を損なうことなく部品の重量を軽減することが優先事項である自動車製造などの業界では特に重要です。

複雑な形状の作成における制限

亜鉛ダイカストは多くの複雑な形状に適していますが、複雑な部品の製造への適性を評価する際には考慮すべき一定の制限があります。主な制限は、金型設計の複雑さとそれに関連するコストです。ダイカストで使用される金型は通常、硬化鋼で作られており、特に複雑なデザインの部品の場合、製造コストが高くなる可能性があります。溶融金属が金型のすべての部分に適切に流れ込み、冷却後に部品を簡単に取り外せるように、金型の設計を慎重に計画する必要があります。

もう 1 つの考慮事項は、アンダーカットや穴などの形状に対応するための正確な金型設計の必要性です。移動コアとスライドはこれらの機能の実現に役立ちますが、これらを含めると金型の複雑さとコストが増加する可能性があります。さらに、金型の設計が複雑になるほど、厳しい公差を維持し、完成部品の精度を確保することがより困難になります。場合によっては、所望の表面仕上げや寸法精度を達成するために、機械加工や研磨などの後処理ステップを追加する必要がある場合があります。

さらに、亜鉛ダイカストは一般に、非常に深いまたは非常に複雑な内部空洞を備えた部品には適していません。金型の複雑で深い部分を充填する場合、溶融亜鉛の流れの制御が困難になる可能性があり、その結果、部品内に不完全な充填や空隙が生じる可能性があります。このような場合、射出成形やプラスチック鋳造などの代替製造方法の方が、より複雑な内部形状に対応できるため、より適している可能性があります。

複雑な部品の材料に関する考慮事項

亜鉛ダイカストに使用される材料も、複雑な形状の製造に適しているかどうかを決定する上で重要な役割を果たします。ザマックなどの亜鉛合金は、鋳造性、強度、耐食性に優れているため、ダイカストによく使用されます。これらの合金は、複雑な形状に高精度で成形できるため、さまざまな用途の複雑な部品の製造に最適です。

ただし、亜鉛合金の機械的特性は、アルミニウムや鋼などの他の金属ほど強くありません。亜鉛ダイカスト部品は耐久性があり耐食性がありますが、高温や重い機械的負荷などの極端な条件に対する高い強度や耐性が必要な用途には適さない場合があります。複雑な部品を設計する場合、完成した部品が必要な性能要件を確実に満たすように材料特性を考慮することが不可欠です。場合によっては、より高強度の材料が必要なため、亜鉛ダイカストの使用が制限されることがあります。その場合は、他の鋳造プロセスまたは材料の方が適切な場合があります。

亜鉛ダイカストの設計の柔軟性

亜鉛ダイカストは設計の自由度が非常に高いため、複雑な形状の部品の製造に適しているもう 1 つの理由です。このプロセスでは高精度が可能となり、他の製造方法では達成が困難または時間がかかる、複雑な表面の詳細、テクスチャー、および特徴を備えた部品を作成することが可能になります。設計者は、製造時間やコストの大幅な増加を心配することなく、リブ、ボス、穴などの複雑な形状を設計に組み込むことができます。

薄肉で公差が厳しい部品を製造できることも、亜鉛ダイカストの設計の柔軟性を高めます。薄肉部品は強度や安定性を犠牲にすることなく製造できるため、スペースと重量が懸念される軽量用途に最適です。これは、コンポーネントの重量を軽減することで燃料効率と全体的なパフォーマンスを向上させることができる自動車製造などの業界では特に重要です。

さらに、亜鉛ダイカストにより、複数の機能を単一の部品に統合することができます。多くの場合、従来は複数の製造ステップや組み立てプロセスが必要だった部品を 1 つのステップで作成できるため、全体の生産コストとリードタイムが削減されます。この設計の柔軟性が、自動車、エレクトロニクス、消費財などの業界で複雑な部品の製造に亜鉛ダイカストが広く使用されている理由の 1 つです。

複雑な部品の後処理と仕上げ

亜鉛ダイカストプロセスが完了すると、部品の望ましい表面品質、精度、性能を達成するために、後処理と仕上げ作業を実行する必要があることがよくあります。一般的な後処理技術には、機械加工、研磨、表面処理、およびコーティングの適用が含まれます。これらのプロセスは、製造プロセス中に発生する可能性のある鋳造の不完全性や変動に対処するのに役立つため、複雑な形状の部品にとって特に重要です。

機械加工は、バリやバリなどの余分な材料を部品から除去し、より厳しい公差を達成するために一般的に使用されます。これは、正確な寸法が必要な複雑な形状や細部を備えた部品の場合に特に重要です。部品の外観と耐食性を向上させるために、粉体塗装やメッキなどの研磨や表面処理を適用することもできます。これらの仕上げ操作により、美的および機能的要件を満たすように部品をカスタマイズできるため、設計の柔軟性が向上します。

複雑部品への亜鉛ダイカストの応用

亜鉛ダイカストは、その制限にもかかわらず、さまざまな業界で複雑な形状の部品を製造するために依然として人気のある選択肢です。たとえば、自動車産業では、強度と複雑な設計機能の両方が必要なハウジング ユニット、ブラケット、コネクタなどのコンポーネントを製造するために亜鉛ダイカストが広範囲に使用されています。電子機器メーカーは、複雑な形状や高精度が必要なことが多いヒートシンク、筐体、電気コネクタなどの部品の製造にも亜鉛ダイカストを利用しています。

消費財業界では、亜鉛ダイカストはドアの金具、装飾品、家電部品などの部品の製造に使用されます。比較的低コストで複雑な形状を作成できる亜鉛ダイカストは、美観と機能性の両方が重要なこれらの用途にとって理想的な選択肢となります。全体として、亜鉛ダイカストは複雑な形状の高品質部品を競争力のある価格で製造できるため、幅広い業界に適しています。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。