アルミニウム合金ダイカスト自動車部品は、重量を軽減するために従来の鋼製部品を置き換えることができますか?

08-01-2026自動車用途におけるアルミニウム合金ダイカストの紹介

アルミニウム合金ダイカストは、複雑な形状を高い寸法精度で製造できるため、自動車産業で広く使用される製造プロセスとなっています。自動車分野では、燃料効率を向上させ、排出ガスを削減し、全体的なパフォーマンスを向上させるために、車両の重量を軽減することにますます重点が置かれています。アルミニウムは密度が低く、多くの用途に適切な機械的特性を備えているため、従来の鋼製部品をアルミニウム合金ダイカスト部品に置き換えることは、これらの目的を達成するための実行可能な戦略と考えられています。

アルミニウム合金の材料特性

アルミニウム合金は、軽量、耐食性、適度な機械的強度を兼ね備えており、さまざまな自動車部品に適しています。アルミニウム合金の密度は鋼の約 3 分の 1 であるため、鋼の代わりに使用すると部品の重量を大幅に削減できます。アルミニウムは優れた熱伝導性と電気伝導性も示し、これはエンジン部品、熱交換器、電子機器のハウジングに有利です。 Al-Si-Cu や Al-Mg-Si などの合金の選択は、引張強度、伸び、耐疲労性に影響し、これらの特性によってどの鋼部品を効果的に置き換えることができるかが決まります。

ダイカストプロセスとコンポーネントの性能への影響

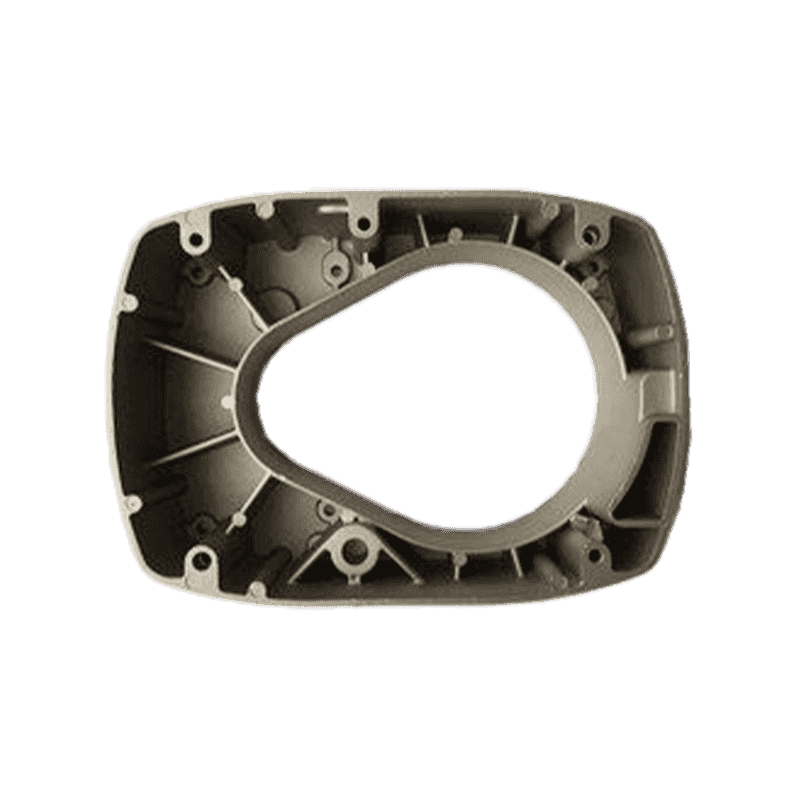

ダイカストプロセスでは、溶融したアルミニウム合金を高圧下で鋼の金型に注入します。このプロセスにより、鋼のスタンピングや機械加工では実現が困難またはコストがかかる複雑な形状の作成が可能になります。ダイカストでは、取り付けポイント、リブ、内部チャネルなどの複数の機能特徴を単一のコンポーネントに統合することもできます。ダイカスト中のアルミニウム合金の急速な凝固により、機械的強度に寄与する微細な微細構造が得られ、同時に慎重なプロセス制御により気孔率が低減され、寸法安定性が向上します。

軽量化の可能性

スチール製部品をアルミ製に置き換える 合金ダイキャスト コンポーネントは大幅な軽量化の機会を提供します。設計要件や荷重条件に応じて、一般的なスチール製コンポーネントを、重量が約 40 ~ 60% 軽いアルミニウム製のコンポーネントに置き換えることができます。この重量の削減により、車両全体の質量が削減されながら、燃費と電気自動車の航続距離が向上します。さらに、コンポーネントの軽量化によりサスペンションとブレーキの負荷が軽減され、ハンドリングとパフォーマンスの向上に貢献します。

鋼との機械的強度の比較

アルミニウム合金は鋼よりも密度が低いですが、その機械的強度は多くの自動車用途に十分です。ダイカスト アルミニウム合金の引張強度は 200 ~ 400 MPa の範囲で、ほとんどの構造用鋼よりも低いですが、エンジン ハウジング、トランスミッション ケース、ブラケット、ハウジングなどの重要ではない耐荷重部品には十分です。壁厚の増加やリブの強化などの設計調整により、強度の違いを補うことができます。重要な用途では、アルミニウムとスチールまたはその他の補強材を組み合わせたハイブリッド構造により、軽量化を維持しながら必要な性能を達成できます。

| プロパティ | アルミニウム合金ダイキャスト | スチール |

|---|---|---|

| 密度 (g/cm3) | 2.7 | 7.8 |

| 引張強さ(MPa) | 200~400 | 400~600 |

| 耐食性 | 高 | 中程度、コーティングが必要 |

| 製造の柔軟性 | 複雑な形状、統合された機能 | プレスまたは機械加工による制限 |

耐食性の利点

アルミニウム合金は耐食性を提供する自然酸化層を形成しますが、鋼部品は同等の保護を実現するためにコーティング、ペイント、または亜鉛メッキを必要とすることがよくあります。この特性は、湿気、道路塩、または化学物質にさらされる地域で特に有益です。腐食リスクの低減により、アルミニウム ダイカスト コンポーネントの耐用年数が長くなり、メンテナンス要件が軽減されます。

熱伝導率と熱管理

アルミニウム合金は鋼よりも高い熱伝導率を備えており、電気自動車のエンジンやトランスミッションの部品、熱交換器、バッテリーハウジングに有利となります。熱放散の改善により、安定した動作温度が維持され、コンポーネントのパフォーマンスが向上し、よりコンパクトな設計が可能になる可能性があります。強度と熱管理要件のバランスをとるために、設計段階で熱特性を考慮する必要があります。

製造効率とコストの考慮事項

アルミニウム合金のダイカストにより、安定した品質での大量生産が可能になります。金型は数千サイクルにわたって再利用でき、複数の機能を統合することで組み立てや溶接の必要性が軽減されます。初期の工具コストは従来のスチールスタンピングよりも高くなりますが、長期的な生産効率と材料の節約により、これらの費用を相殺できます。さらに、軽量化は間接的に燃料消費量と運用コストの削減に貢献します。

アルミニウムの代替に向けた設計の適応

スチール製部品からアルミニウム ダイカスト製部品に切り替える場合は、強度、剛性、疲労挙動の違いを考慮してコンポーネントを再設計する必要があることがよくあります。エンジニアは、構造の完全性を維持するために、断面積を増やしたり、補強リブを追加したり、接合位置を調整したりすることができます。有限要素解析と計算モデリングは、機械的動作を予測し、アルミニウム部品が安全性と性能基準を満たしていることを確認するために一般的に使用されます。

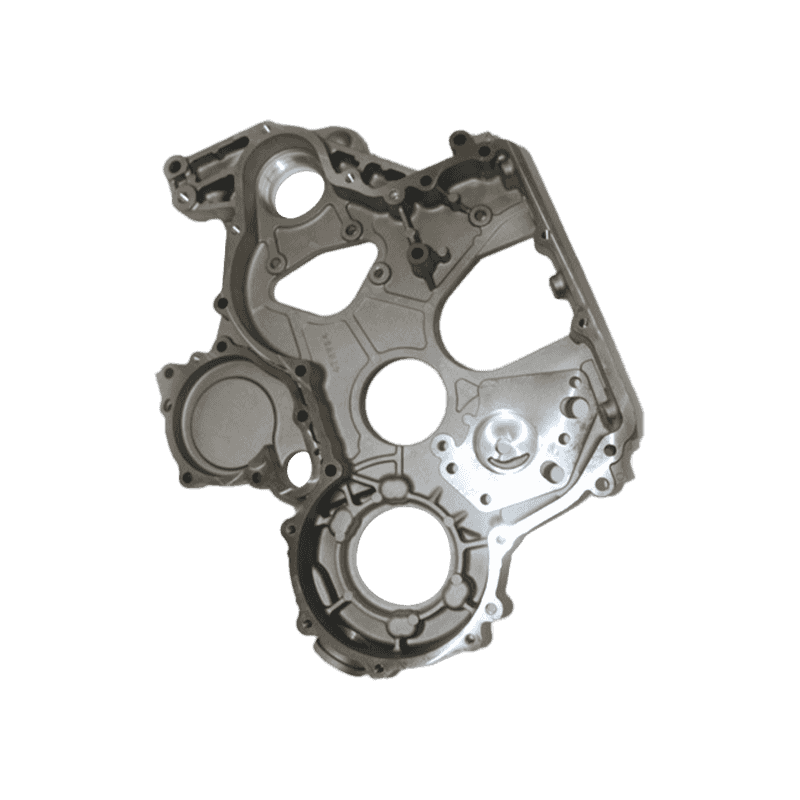

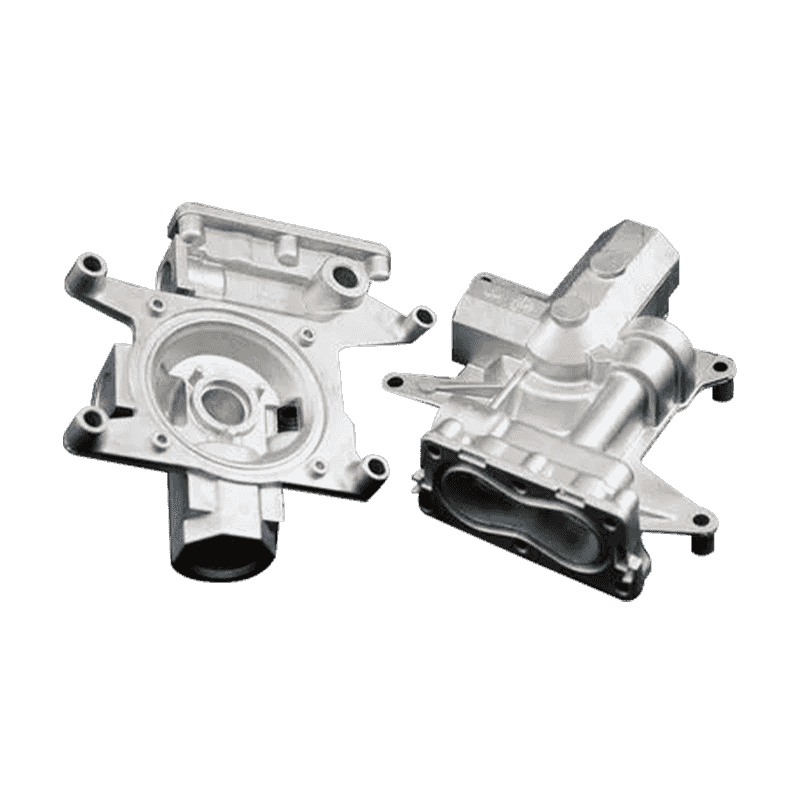

自動車部品への応用

アルミダイカスト部品は現代の自動車のさまざまな分野で広く使用されています。一般的な例としては、エンジン ブロック、トランスミッション ハウジング、サスペンション ブラケット、ステアリング ナックル、バッテリー エンクロージャなどがあります。これらの用途でスチール製コンポーネントを置き換えると、機能を損なうことなく大幅な軽量化を実現できます。一部の車両では、より高い強度が必要な場合にアルミダイカスト部品とスチール補強材を組み合わせた混合材料設計も採用されています。

環境とエネルギーへの配慮

アルミダイカスト部品による車両重量の軽減は、内燃機関車の低燃費化と電気自動車の航続距離の延長に貢献します。さらに、アルミニウムは効果的にリサイクルできるため、持続可能性の目標と一致します。リサイクルされたアルミニウムを使用すると、生産時の環境への影響が軽減され、車両の重量が軽減されるため、車両の耐用年数全体にわたって排出量が減少します。

制限と課題

アルミニウム合金ダイカスト部品は軽量化を実現しますが、鋼のより高い強度が必要となる高応力用途では制限が存在します。アルミニウムの場合、耐疲労性と衝撃性能が低い場合があるため、慎重な設計と材料の選択が必要です。溶接やボルト締めなどの接合方法では、鋼製コンポーネントと組み合わせた場合の熱膨張や電気腐食の違いも考慮する必要があります。これらの課題を克服するには、適切な設計およびエンジニアリング戦略が不可欠です。

自動車用アルミダイカスト部品の今後の動向

高圧ダイカストや大規模または一体鋳造などのダイカスト技術の進歩により、アルミニウム合金の潜在的な用途は拡大し続けています。合金の改良、金型技術の強化、コンピューター支援設計手法により、安全性と性能基準を維持しながら、より多くの構造部品をアルミニウムに置き換えることが可能になります。自動車業界では、特に電気自動車やハイブリッド車において、より広範な軽量化戦略の一環として、アルミニウム ダイカスト部品の採用が進むと予想されています。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。