電気自動車のダイカストは電気自動車部品の機械的強度にどのような影響を及ぼしますか?

01-01-2026電気自動車製造におけるダイカストの背景

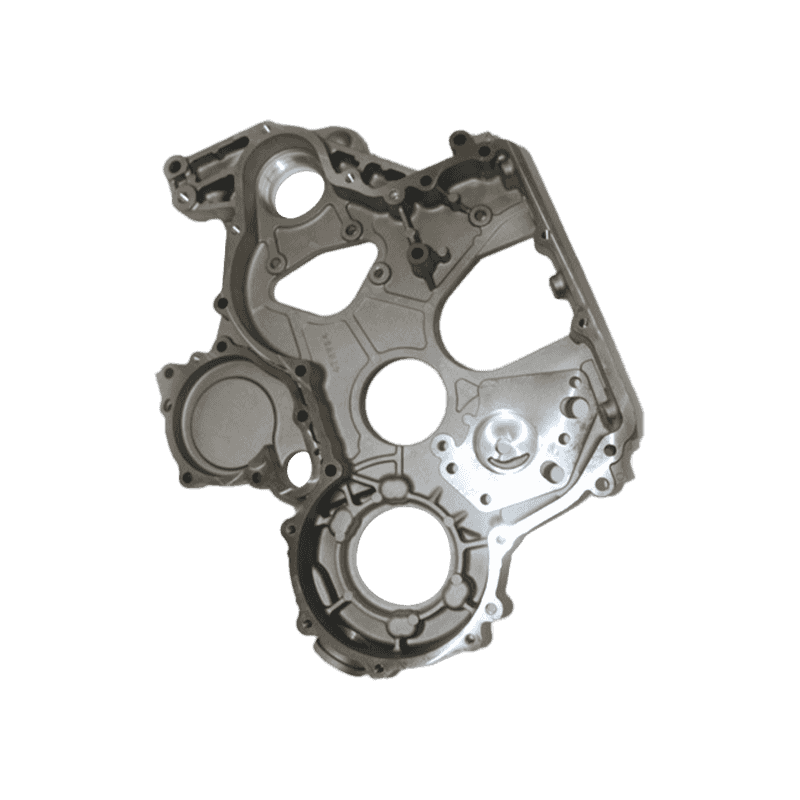

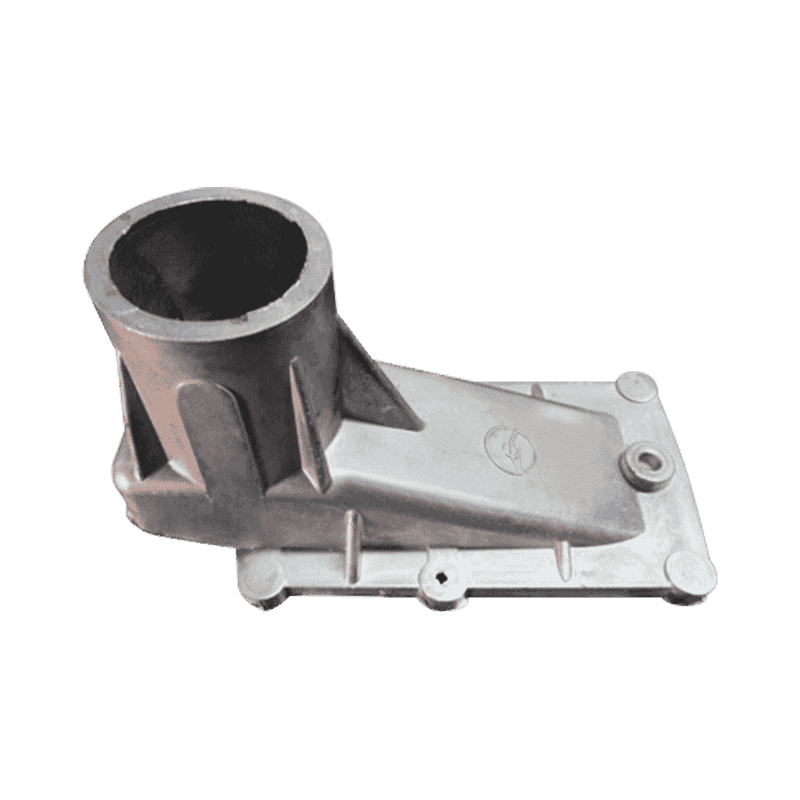

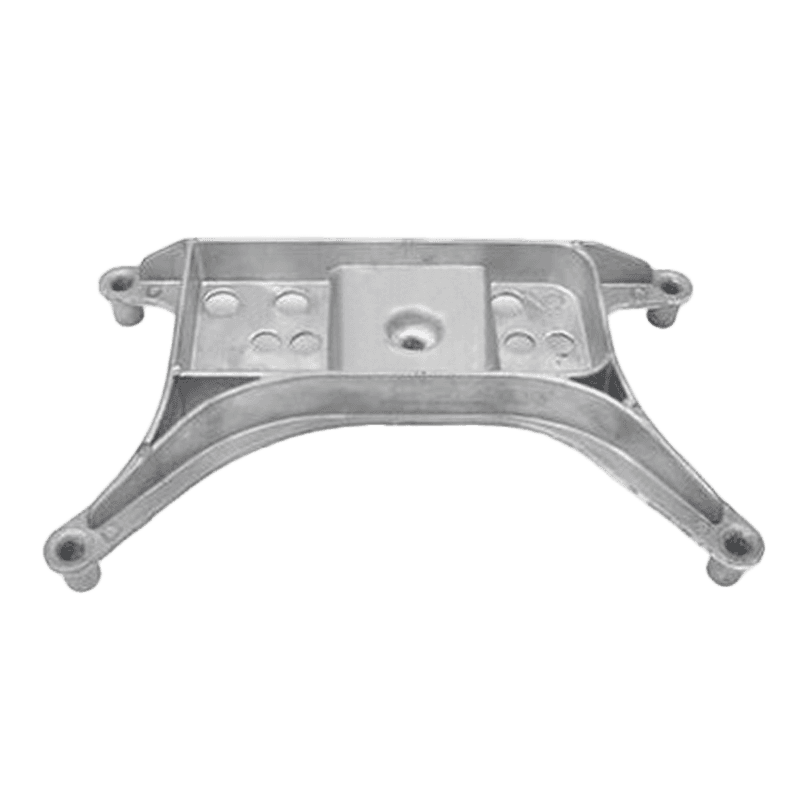

電気自動車の開発により、先進的な製造プロセスの導入が加速しており、その中でダイカストが中心的な役割を果たしています。ダイカストにより、制御された形状と比較的一貫した内部構造を備えた複雑な金属コンポーネントの形成が可能になります。電気自動車では、このプロセスはモーター ハウジング、インバーター ケース、バッテリー エンクロージャー、重量、強度、寸法精度のバランスが必要な構造部品に広く使用されています。方法を理解する 電気自動車のダイカスト 機械的強度に与える影響は、これらのコンポーネントの信頼性と長期的な性能を評価するために不可欠です。

電気自動車ダイカストの基本原理

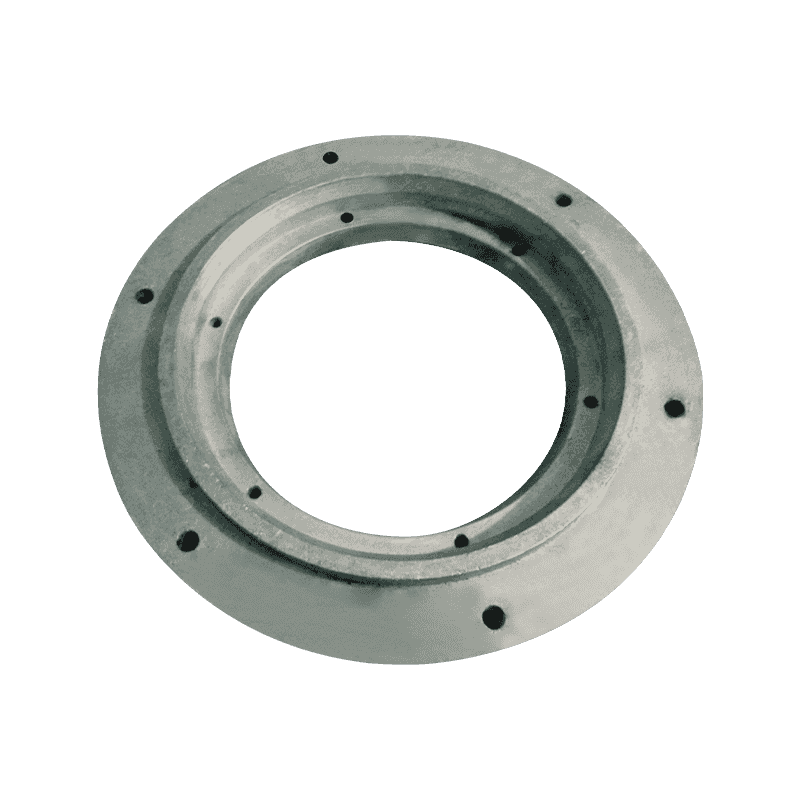

ダイカストでは、溶融金属(通常はアルミニウムまたはマグネシウム合金)を高圧下で鋼の金型に注入します。金属はキャビティに急速に充填されて固化し、金型の正確な形状が形成されます。電気自動車のコンポーネントの場合、この方法により、耐荷重能力に直接影響する壁の厚さと構造リブを厳密に制御できます。急速凝固プロセスは、機械的強度を決定する重要な要素である粒子構造にも影響を与えます。

材料の選択と機械的強度への影響

合金の選択は、ダイカストが機械的強度に与える影響に直接影響します。アルミニウム合金は、強度、重量、熱伝導率のバランスにより一般的に使用されます。さらなる軽量化のためにマグネシウム合金を選択することもできますが、多くの場合、強度要件を満たすために慎重な設計が必要です。合金組成によって、引張強度、降伏挙動、および荷重下での変形に対する耐性が決まります。電気自動車の用途では、コンポーネントが動作ストレスに耐えられるように、ダイカストプロセスを適切な合金と適合させる必要があります。

ダイカスト時の結晶粒組織形成

ダイカスト中の急速冷却により、金型表面近くにきめの細かい微細構造が形成されますが、内部に向かってわずかに粗い粒子が形成される場合があります。一般に、微細粒子は降伏強度の向上と亀裂発生に対する耐性の向上に貢献します。この粒子構造の勾配は、特に振動や熱サイクル下で電気自動車のコンポーネントが機械的負荷にどのように応答するかに影響します。制御された冷却と最適化された金型設計は、これらの微細構造特性の管理に役立ちます。

機械的性能に対する気孔率の影響

気孔率はダイカスト部品の一般的な懸念事項であり、適切に制御しないと機械的強度に影響を与える可能性があります。凝固中のガスの閉じ込めや収縮により、材料内に空隙が生じる可能性があります。電気自動車のコンポーネントでは、過剰な気孔率により耐荷重能力と疲労耐性が低下する可能性があります。真空補助ダイカストや射出パラメータの正確な制御などのプロセスの最適化により、気孔率を最小限に抑え、より一貫した機械的動作をサポートします。

肉厚と構造設計の影響

ダイカストにより、設計者は壁の厚さを変更し、リブやボスなどの強化機能を組み込むことができます。これらの設計上の選択は、コンポーネント全体に荷重をより均等に分散することにより、機械的強度に直接影響します。電気自動車の構造では、高応力領域に厚いセクションを戦略的に使用することで剛性が向上し、壁が薄くなることで全体の重量が軽減されます。これらの機能を単一の鋳物に統合できるため、複数の部品から作られたアセンブリと比較して構造効率が向上します。

残留応力とその強度への影響

残留応力は、ダイカストの急速冷却および凝固段階で発生する可能性があります。これらの内部応力は、特に長期間の使用中に、機械的負荷下でコンポーネントがどのように動作するかに影響を与える可能性があります。電気自動車の用途では、コンポーネントが繰り返しの熱膨張と熱収縮にさらされることが多いため、残留応力の管理が重要です。応力除去プロセスなどの鋳造後処理は、内部応力レベルを軽減し、機械的特性を安定させるのに役立ちます。

他の製法との比較

固体ビレットからの機械加工や複数の部品の溶接と比較して、ダイカストは異なる機械的特性を備えています。機械加工された部品は内部構造がより均一になる可能性がありますが、多くの場合、材料の無駄が多くなり、製造時間が長くなります。溶接アセンブリでは、応力集中点となる可能性のある接合部が発生します。ダイカストは接合部の少ない統合構造を提供するため、負荷分散を改善し、電気自動車コンポーネントの潜在的な故障箇所を減らすことができます。

| 製造方法 | 構造の連続性 | 一般的な強度の考慮事項 |

|---|---|---|

| ダイカスト | 高度な統合、少ないジョイント | 気孔率制御による強度の影響 |

| 機械加工 | 単一の固体材料 | 一貫性がありながらも素材が集約されている |

| 溶接アセンブリ | 複数の結合パーツ | 溶接品質に影響される強度 |

ダイカストEV部品の疲労挙動

電気自動車のコンポーネントは、道路の振動、ドライブトレインの動作、熱変化により周期的な負荷を受けることがよくあります。したがって、疲労強度は重要な考慮事項です。プロセスパラメータを慎重に制御して欠陥を制限すれば、ダイカストは許容可能な疲労性能をサポートできます。滑らかな表面仕上げと均一な内部構造により応力集中が軽減され、繰り返しの荷重条件下での疲労寿命の延長に役立ちます。

機械的強度に対する熱の影響

電気自動車のコンポーネントは、温度変化が頻繁に起こる環境、特にバッテリー パックやパワー エレクトロニクスの近くで動作します。ダイカストアルミニウム合金は、動作温度範囲にわたって安定した機械的特性を維持しますが、高温では強度が若干低下する可能性があります。ダイカストプロセスにより、コンポーネントの形状を正確に制御できるため、熱膨張の管理に役立ち、変形や亀裂のリスクが軽減されます。

ダイカスト後の熱処理の役割

機械的強度と寸法安定性を向上させるために、鋳造後の熱処理が適用されることがあります。熱処理は、特定の相を溶解し、より均一な粒子分布を促進することにより、微細構造を変更できます。電気自動車の用途では、寸法公差が維持されていれば、熱処理されたダイカスト部品により降伏強度が向上し、変形に対する耐性が向上する可能性があります。

金型設計が強度分布に及ぼす影響

金型の設計は、金属がキャビティ内でどのように流れ、凝固するかを決定する上で重要な役割を果たします。適切なゲートの配置と流路により乱流が軽減され、均一な充填が促進されます。これにより、コンポーネント全体の内部構造と機械的強度がより一貫したものになります。電気自動車のダイカストでは、潜在的な弱点を予測し、それに応じて設計を調整するために、高度な金型シミュレーション ツールがよく使用されます。

寸法精度と荷重伝達

ダイカストは高い寸法精度を実現し、接続されたコンポーネント間の適切なフィット感と荷重伝達をサポートします。電気自動車の部品が正確に組み合わされると、機械的負荷がずれた境界面に集中するのではなく、意図したとおりに分散されます。これは、早期破損につながる可能性のある局所的な応力を軽減することにより、間接的に全体の機械的強度に貢献します。

複数の機能を単一のキャストに統合

電気自動車におけるダイカストの利点の 1 つは、複数の機能を 1 つのコンポーネントに統合できることです。取り付けポイント、冷却チャネル、構造補強材を同時に鋳造できます。この統合により、脆弱性の原因となる可能性のある追加の締結具や溶接ジョイントの必要性が軽減されます。その結果、全体的な機械強度と構造の一貫性が向上します。

品質管理措置と強度の安定性

大量生産にわたって一貫した機械強度を維持するには、堅牢な品質管理が必要です。内部欠陥の検出には、X線検査や超音波検査などの非破壊検査方法が使用されます。プロセス監視により、射出圧力、温度、冷却速度が指定範囲内に維持されることが保証されます。これらの対策は、電気自動車のダイカスト部品が機械的強度の期待を一貫して満たすことを保証するのに役立ちます。

| 品質管理方法 | 主な目的 | 強度への影響 |

|---|---|---|

| X線検査 | 内部気孔率の検出 | 隠れた弱点ゾーンのリスクを軽減 |

| プロセス監視 | 鋳造パラメータの安定化 | 一貫性の向上 |

| 寸法検査 | 幾何学的精度を検証する | 適切な負荷分散をサポート |

衝突および衝撃荷重時の構造性能

電気自動車の安全要件には、衝撃や衝突荷重に対する耐性が含まれます。ダイカスト構造コンポーネントは、衝突時のエネルギーを吸収して再分配するように設計できます。制御されたダイカストによって達成される機械的強度により、これらのコンポーネントは予測可能な方法で変形することができ、車両構造におけるエネルギー管理戦略をサポートします。このバランスを達成するには、適切な合金の選択と構造設計が重要です。

使用中の長期にわたる機械的安定性

電気自動車の耐用年数にわたって、コンポーネントは機械的ストレス、振動、環境要因にさらされます。適切に設計および製造されたダイカストコンポーネントは、長期間にわたって安定した機械的特性を維持する傾向があります。一貫した微細構造と制御された欠陥レベルは、予測可能な性能に貢献し、長期使用中の予期せぬ強度低下の可能性を軽減します。

EVダイカストと強度最適化の今後の動向

統合鋳造またはメガ鋳造と呼ばれることもある大規模ダイカストの進歩は、電気自動車の機械的強度の管理方法に影響を与えています。より大きな一体鋳造により部品数と接合部が減り、構造の連続性が向上します。合金技術、シミュレーション ツール、プロセス制御の継続的な開発により、将来の電気自動車設計におけるダイカストと機械的強度の関係がさらに洗練されることが期待されます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。