亜鉛合金ダイカスト自動車部品における軽量化への配慮の役割 軽量設計は自動車部品の開発における重要な方向となっており、 亜鉛合金ダイカスト部品 も例外ではありません。自動車メーカーは安定性と機能性を維持しながら全体の質量を減らす方法を模索してい...

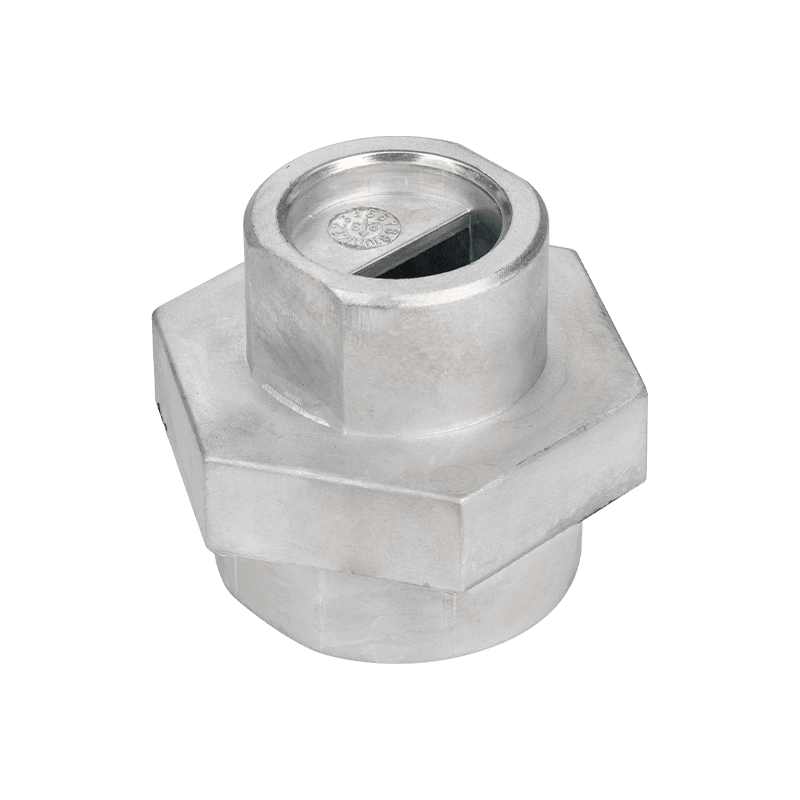

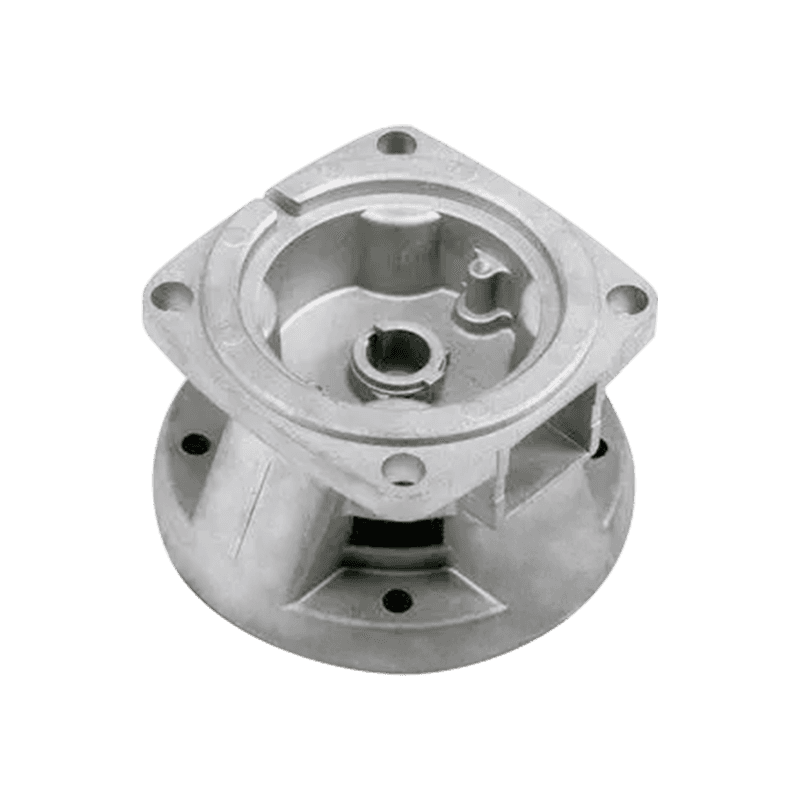

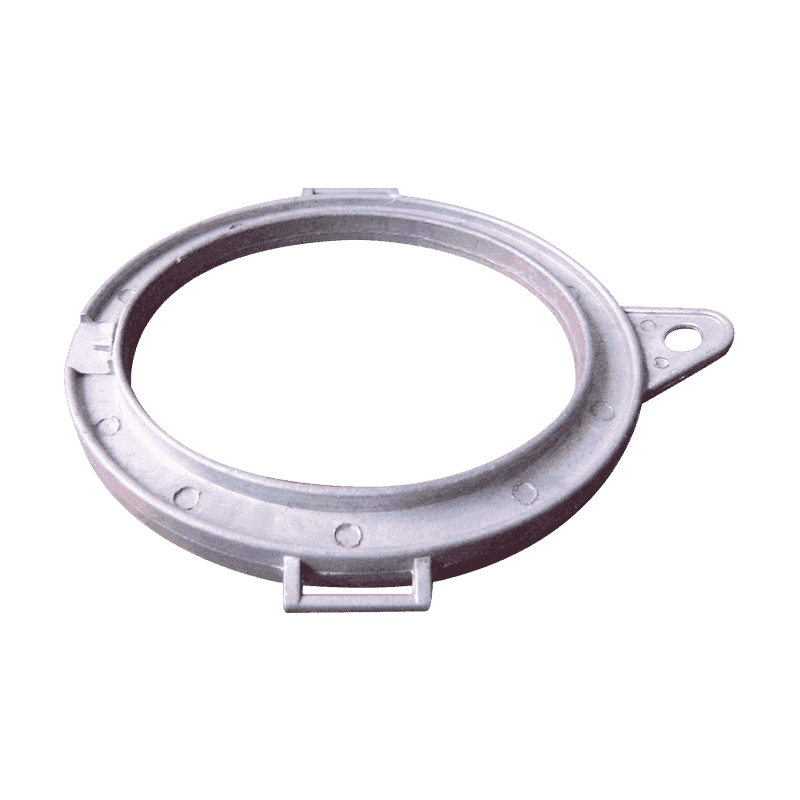

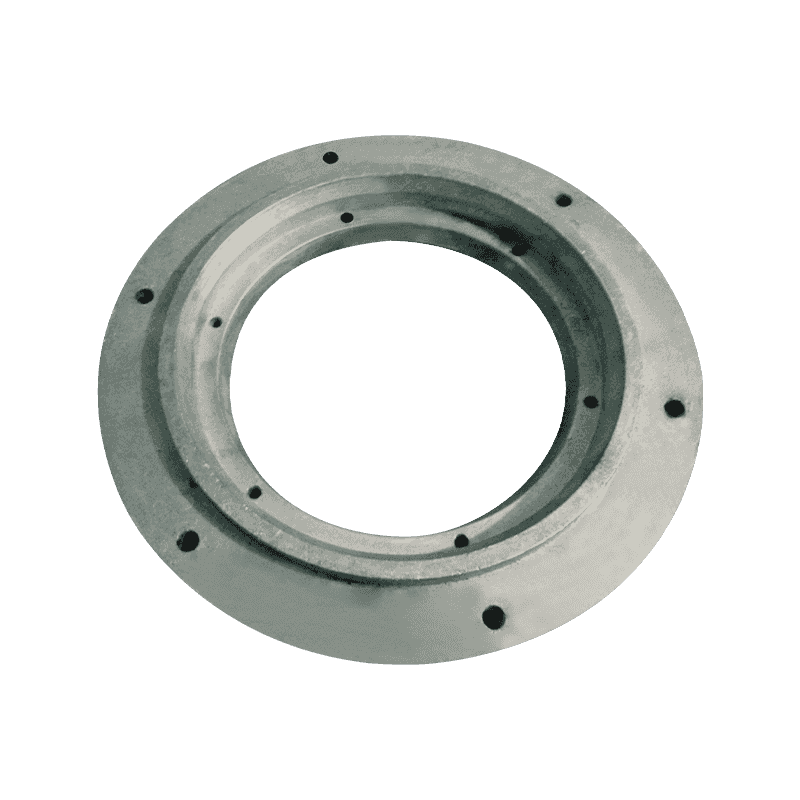

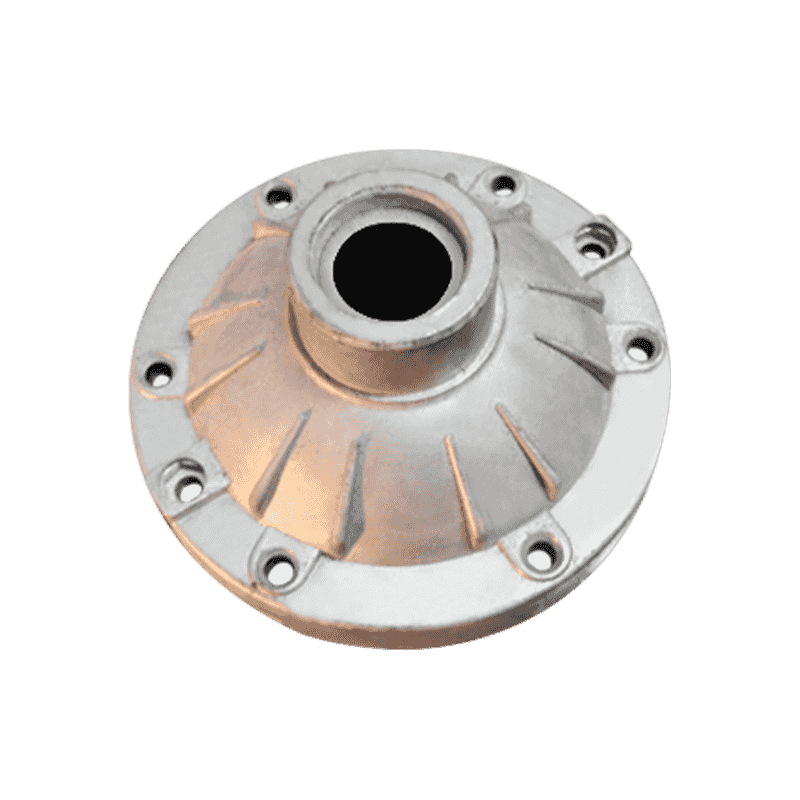

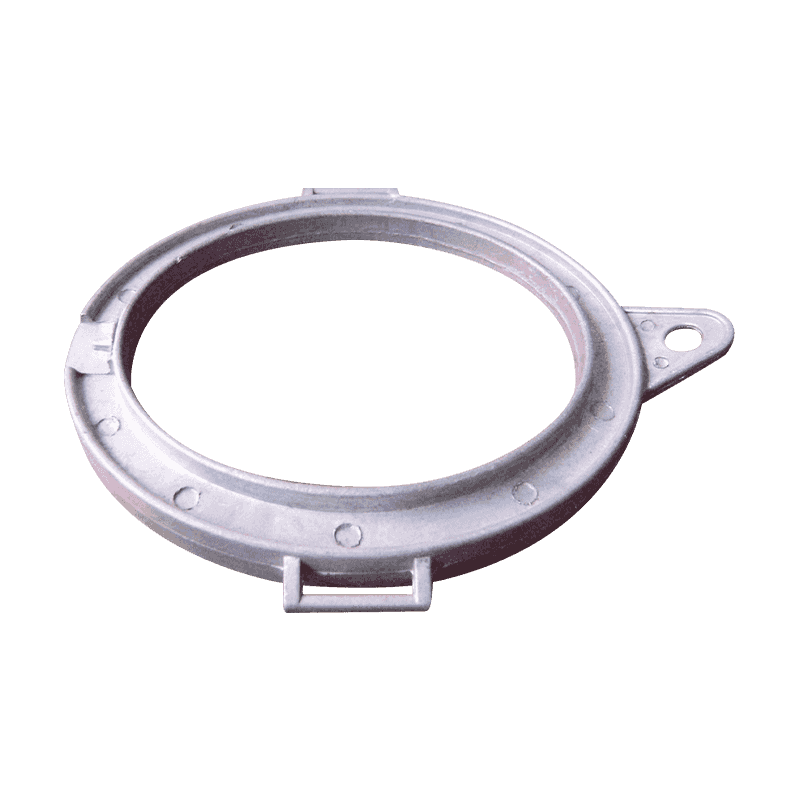

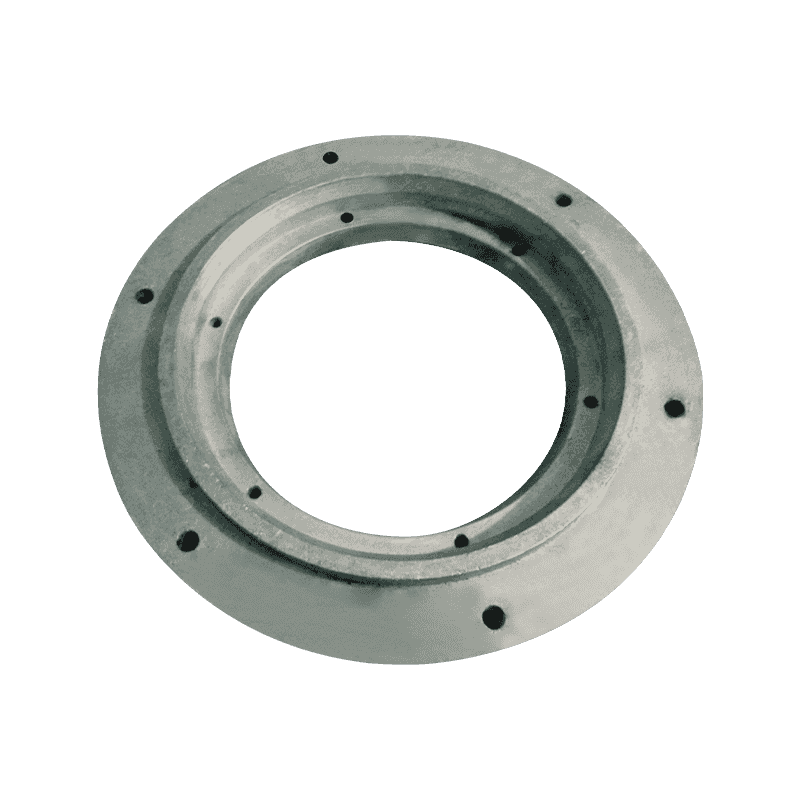

続きを読むアルミニウム合金ランプベースパーツ

アルミニウム合金ランプのベースパーツは、耐久性と軽さで有名であり、幅広い照明アプリケーションに最適な材料となっています。さらに、アルミニウム合金ランプのベースパーツも優れた耐食性を備えており、屋外照明アプリケーションに最適な選択肢となっています。

アルミニウム合金ランプベースパーツの強度と重量の比率は優れており、かさばる感触を与えることなく、ランプの頑丈さと信頼性を確保します。この機能により、アルミニウム合金ランプベースパーツは、大規模な照明プロジェクトまたは到達が難しいシーンで広く使用されています。複雑な環境での高電位ランプの設置であろうと照明のニーズであろうと、アルミニウム合金の軽量特性は、設置とメンテナンスの難しさを軽減し、作業効率を向上させることができます。

アルミニウム合金ランプベースパーツは、優れた耐食性を持っています。雨、雪、または高い塩分を伴う空気への長期暴露にさらされているかどうかにかかわらず、アルミニウム合金はその完全性を維持でき、環境要因によって損傷を受けません。この機能は、アルミニウム合金ランプベースパーツに屋外照明の分野でユニークな利点を提供します。都市の街路照明、庭の風景照明、海辺のリゾートでの夜シーンの装飾であるかどうかにかかわらず、アルミニウム合金ランプのベースパーツは永続的な美しさと実用性を示すことができます。

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

-

-

リードダイカストの寸法精度 鉛ダイカストは高い寸法精度を達成できることで知られており、これは一貫した部品の形状とフィット感を必要とする業界では非常に重要です。寸法精度は、金型の設計、射出圧力、冷却速度、金型の温度制御などの複数の要因に依存します。標準的な工業慣行では、鉛ダイカスト部品は通...

続きを読む -

アルミプロファイルブラケットの概要 アルミニウム プロファイル ブラケットは、軽量で耐食性があり、取り付けが簡単であるため、さまざまな構造および機械用途で広く使用されているコンポーネントです。これらのブラケットは、アルミニウム プロファイルのコネクタおよびサポートとして機能し、フレーム、...

続きを読む -

構造用途における亜鉛ダイカストの機械的強度 亜鉛ダイカストは機械的強度、鋳造精度、コストパフォーマンスのバランスの良さから様々な業界で広く使用されています。亜鉛ダイカストが構造部品の要件を満たすかどうかを検討する場合、引張強度、耐衝撃性、伸び、耐荷重能力などのいくつかの要素が関係します。...

続きを読む

表面処理中のアルミニウム合金ランプベースパーツの陽極酸化および噴霧プロセスの紹介

ランプの「基礎」として アルミニウム合金ランプベースパーツ ランプの重量を負担し、ユーザーの視力の焦点の1つです。その表面処理は、基本的な腐食防止要件を満たし、視覚的な美しさと触覚の快適さを追求する必要があります。陽極酸化とスプレーは、2つの主流の表面処理技術であり、それぞれに独自の利点があり、アルミニウム合金ランプベースパーツの豪華なコートを装着しています。

1。陽極酸化プロセス

前処理段階:

陽極酸化の最初のステップは前処理であり、これはアルミニウム合金の表面に油、酸化物、その他の不純物を除去して、その後の酸化プロセスのための清潔で均一なベースを作成することを目的としています。前処理には通常、次の手順が含まれます。

脱脂:有機溶媒またはアルカリ洗浄剤を使用して、アルミニウム合金の表面から油を除去して、表面がきれいで油がないことを確認します。

さび除去:酸性溶液または機械的手法を使用して、表面のさびや酸化物のスケールを除去して、金属光沢を回復します。

洗浄:アルミニウム合金表面を十分なきれいな水ですすぎ、残留洗浄剤または酸を除去して、表面に残留がないことを確認します。

乾燥:洗浄したアルミニウム合金部品を換気のある場所に置いて自然に乾燥させるか、オーブンを使用して乾燥プロセスを加速します。

陽極酸化段階:

前処理が完了した後、アルミニウム合金部品は酸化処理のために陽極酸化タンクに入ることができます。陽極酸化は、電解を介してアルミニウム合金の表面に密な酸化膜を形成する電解プロセスです。特定のプロセスは次のとおりです。

取り付け:陽性クランプで陽極酸化タンクのアノードに前処理されたアルミニウム合金部品を修正します。

電解質の準備:硫酸、シュウ酸、および必要な酸化物膜の厚さと色に応じて適切な濃度のその他の電解質を調製します。

電気分解:電解質が特定の温度に加熱された後、直接電流が通過し、酸化反応のために電解質のアノードとしてアルミニウム合金部分が作用するようにします。酸化プロセス中、酸素イオンはアルミニウム合金の表面のアルミニウム原子と結合し、密な酸化アルミニウム膜を形成します。

制御パラメーター:電解プロセス中に、酸化膜の厚さと品質を確保するために、電圧、電流密度、電解質温度、時間などのパラメーターを厳密に制御する必要があります。

治療後の段階:

陽極酸化後、酸化膜の耐食性、耐摩耗性、美学を改善するために、一連の治療後の一連の治療が必要です。治療後は通常、次の手順が含まれます。

洗浄:脱イオン水または蒸留水を使用して、酸化物膜の表面をきれいにして、残留電解質と不純物を除去します。

シーリング処理:沸騰水シーリング、ダイクロム酸塩シーリング、またはニッケル塩シーリングを使用して、酸化物膜の表面のマイクロポアを密封して耐食性を改善します。

染色:酸化膜は、必要に応じて染色して豊かな色を与えることができます。染色は通常、有機染料または無機顔料を使用します。これは、浸漬、電気泳動などによって達成されます。

硬化:染色された酸化物膜を乾燥または焼いて、染料または色素が酸化物膜にしっかりと付着するようにします。

2。スプレープロセス

前処理段階:

スプレー前の前処理も同様に重要ですが、特定の手順はわずかに異なります。噴霧前処理には、主に脱脂、錆の除去、研削、プライマー治療が含まれます。

脱脂および錆の除去:陽極酸化前処理と同じように、アルミニウム合金の表面で油と錆を除去することを目指しています。

研削:サンドペーパーまたはグラインダーを使用してアルミニウム合金表面を粉砕して、コーティングの接着と美学を改善します。

プライマー処理:噴霧前にプライマーの層を塗り、コーティングと基質の間の接着を強化し、金属腐食を防ぎます。

スプレーステージ:

スプレーは、スプレーガンを通してアルミニウム合金の表面に塗料を均等にスプレーするプロセスです。特定の手順には、次の側面が含まれます。

塗料の選択:アルミニウム合金ランプホルダー部品の使用環境と設計要件に応じて、適切な塗料タイプ(粉末塗料、オイルベースの塗料、水ベースの塗料など)と色を選択します。

スプレーガンの圧力、噴霧距離、噴霧速度などを含む、吹き出しパラメーターを調整して、コーティングが均一であり、泡や垂れ下がっていないことを確認します。

スプレー操作:アルミニウム合金の表面に塗料を均等にスプレーし、コーティングの厚さと均一性を制御することに注意します。複雑な形状の部品の場合、複数のスプレーまたは手動修復方法が必要になる場合があります。

硬化段階:噴霧後、コーティングを硬化させる必要があります。樹脂やコーティング内の他の成分が化学的に反応してハードコーティングフィルムを形成する必要があります。硬化方法は通常、自然な硬化であり、散布されたアルミニウム合金部品を、自然に乾燥させて治療するために、換気の良い環境に配置します。この方法は、硬化速度が不要な場合に適しています。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。