亜鉛合金ダイカスト自動車部品における軽量化への配慮の役割 軽量設計は自動車部品の開発における重要な方向となっており、 亜鉛合金ダイカスト部品 も例外ではありません。自動車メーカーは安定性と機能性を維持しながら全体の質量を減らす方法を模索してい...

続きを読むアルミニウム合金ランプシェード部品

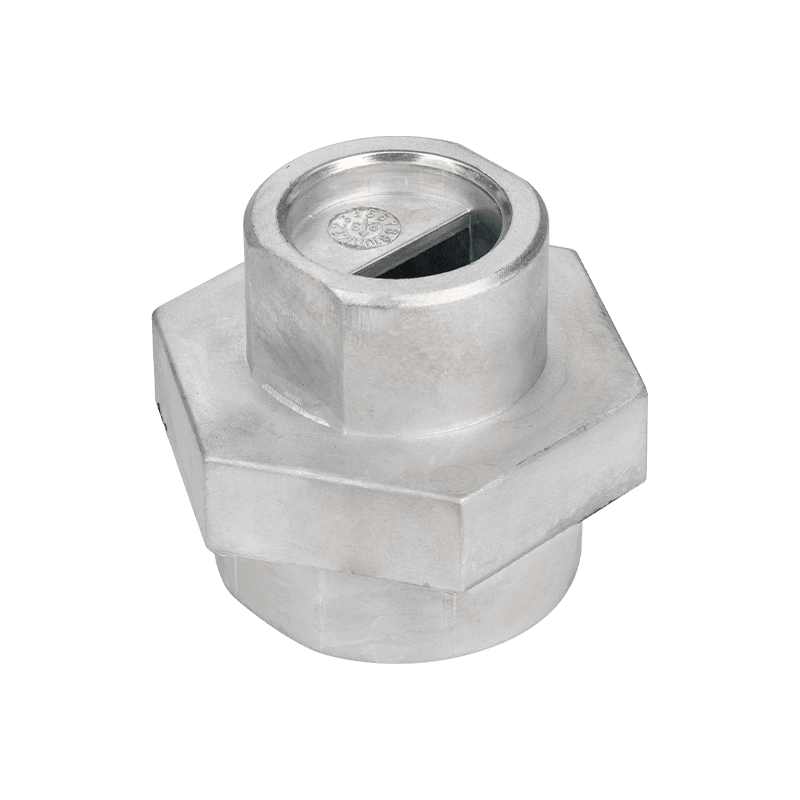

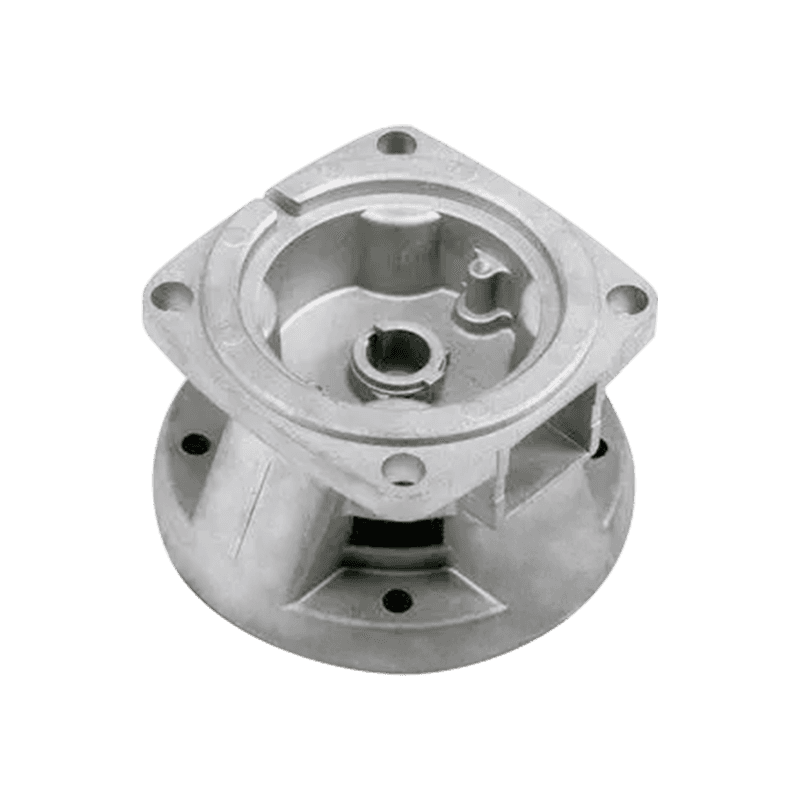

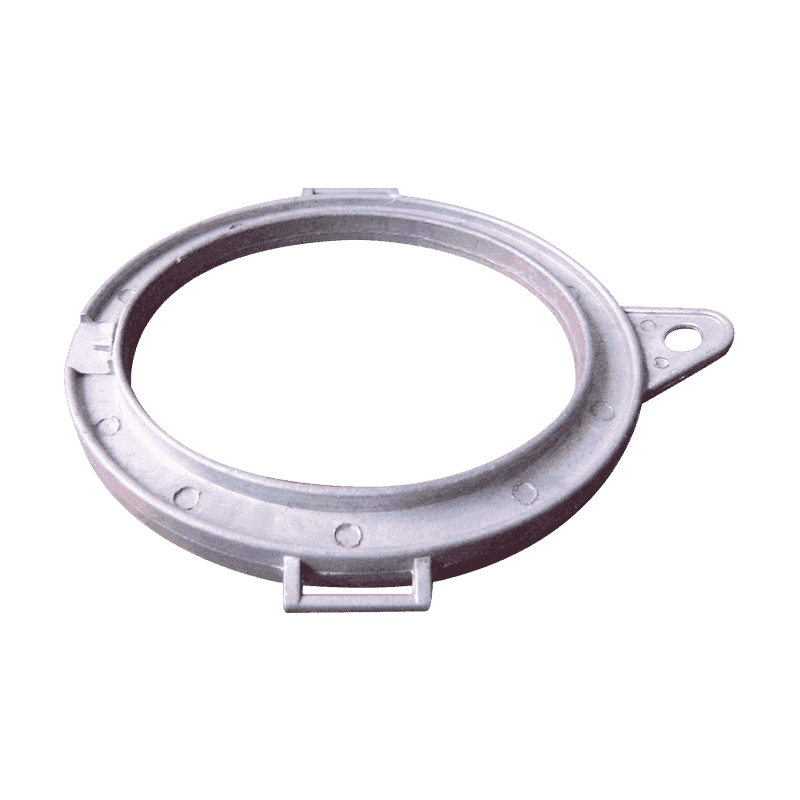

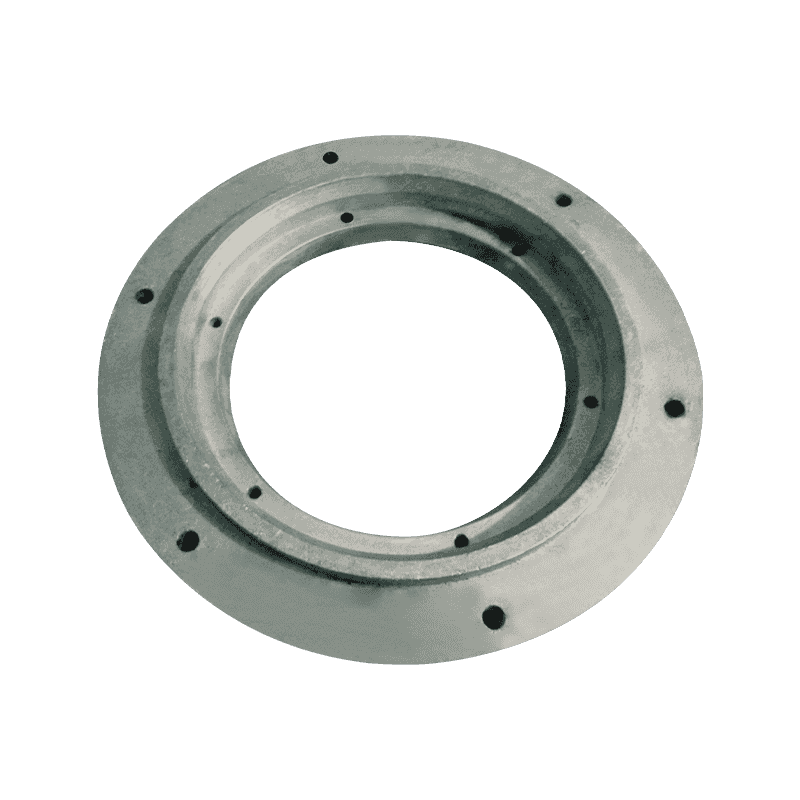

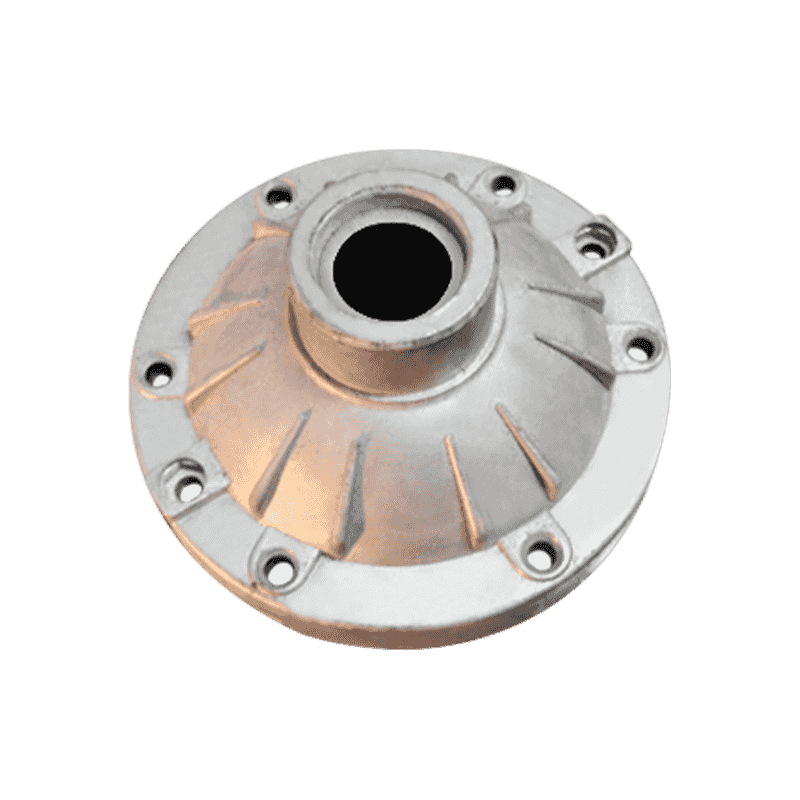

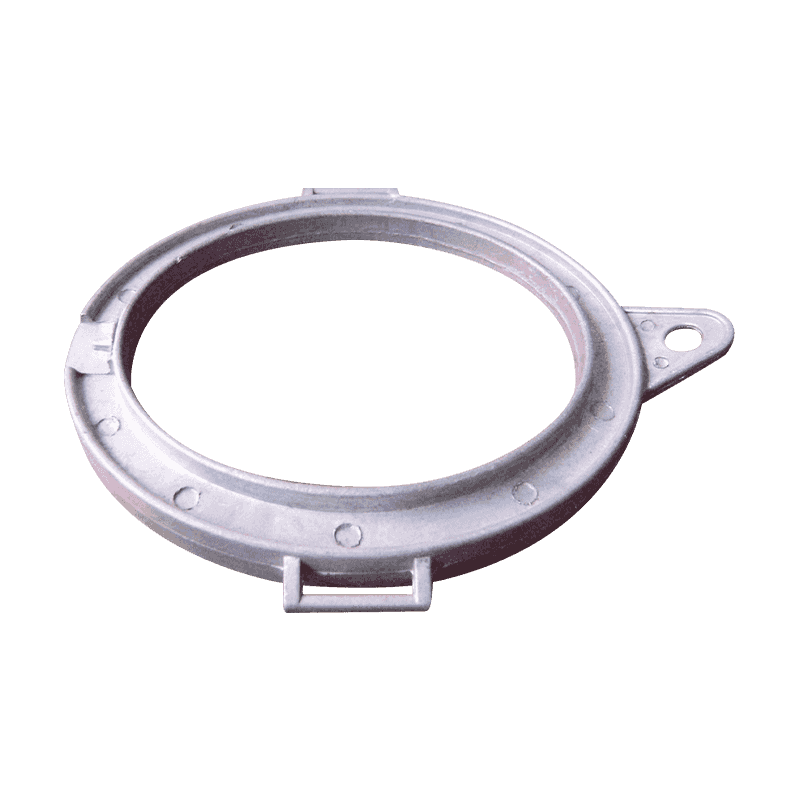

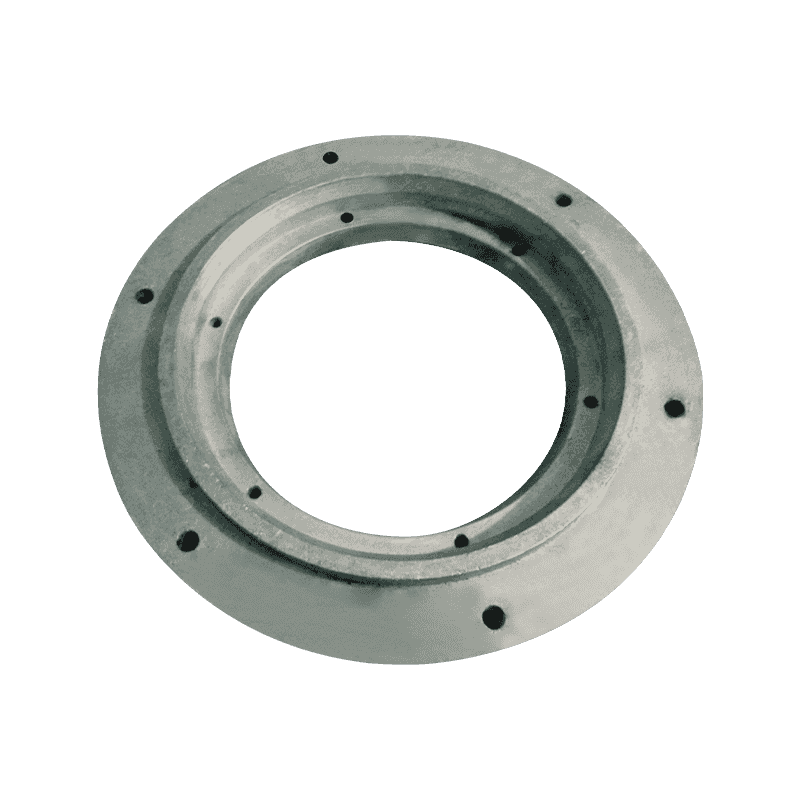

現代の照明技術の継続的な進歩と消費者の美的ニーズの増加により、アルミニウム合金ランプシェードアクセサリーは、照明業界で非常に期待される選択となっています。これらのアクセサリは、ランプの設計により創造的なスペースをもたらすだけでなく、ランプの実用性と耐久性を確保します。

アルミニウム合金材料は、軽量、耐食性、および簡単な加工により、ランプシェードアクセサリーの製造に適した材料となっています。メーカーは、正確なダイキャストおよび処理技術を通じて、さまざまな形状と滑らかな表面を備えたアルミニウム合金ランプシェードアクセサリーを作成して、さまざまな照明シナリオのニーズを満たすことができます。

設計に関しては、アルミニウム合金ランプシェードアクセサリーは非常に高い柔軟性を示しています。モダンなミニマリストスタイルであれ、レトロなヨーロッパスタイルであれ中国のクラシックスタイルであれ、さまざまなアルミニウム合金ランプシェードアクセサリーを通じて達成できます。さらに、真にパーソナライズされたカスタマイズサービスを提供するために、顧客のニーズに応じてカスタマイズできます。

設計上の利点に加えて、アルミニウム合金ランプシェードアクセサリーも実用性に優れています。光源を効果的に保護し、まぶしさと光の汚染を防ぎ、ユーザーに快適な照明環境を提供できます。同時に、優れた熱散逸性能により、ランプの長期的な安定した動作が保証され、ランプのサービス寿命が延長されます。

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

-

-

リードダイカストの寸法精度 鉛ダイカストは高い寸法精度を達成できることで知られており、これは一貫した部品の形状とフィット感を必要とする業界では非常に重要です。寸法精度は、金型の設計、射出圧力、冷却速度、金型の温度制御などの複数の要因に依存します。標準的な工業慣行では、鉛ダイカスト部品は通...

続きを読む -

アルミプロファイルブラケットの概要 アルミニウム プロファイル ブラケットは、軽量で耐食性があり、取り付けが簡単であるため、さまざまな構造および機械用途で広く使用されているコンポーネントです。これらのブラケットは、アルミニウム プロファイルのコネクタおよびサポートとして機能し、フレーム、...

続きを読む -

構造用途における亜鉛ダイカストの機械的強度 亜鉛ダイカストは機械的強度、鋳造精度、コストパフォーマンスのバランスの良さから様々な業界で広く使用されています。亜鉛ダイカストが構造部品の要件を満たすかどうかを検討する場合、引張強度、耐衝撃性、伸び、耐荷重能力などのいくつかの要素が関係します。...

続きを読む

の特定の生産プロセスは何ですか アルミニウム合金ランプシェード部品 ?

1。アルミニウム合金材料の選択

アルミニウム合金の選択は、ランプシェード部品の製造における最初で最も重要なステップです。使用環境、設計要件、およびランプシェードのコストに関する考慮事項に応じて、適切なアルミニウム合金グレードを選択する必要があります。ランプシェード部品の場合、高強度、良好な靭性、低熱膨張係数を持つアルミニウム合金が最初の選択です。いくつかの特定のアルミニウム合金グレードは、よく鋳造と機械的特性のために複雑な形状のランプシェード部品を製造するためによく使用されます。

2。熱処理

アルミニウム合金の機械的特性と処理特性を改善するには、原材料を熱処理する必要があります。熱処理には、主に溶液処理と老化治療の2つのステップが含まれます。溶液処理は、アルミニウム合金を特定の温度に加熱し、一定期間暖かく保ち、合金の溶質要素をマトリックスに完全に溶解して均一な固形溶液を形成します。その後の老化処理は、固形溶液の溶質要素が細かい分散された第2相として沈殿し、それによって合金の強度と硬度を改善するように、より低い温度で一定期間暖かく保つことです。

3。処理プロセス

ランプシェード部品の設計図面とサイズの要件によると、空白は熱処理されたアルミニウム合金シートから切断されます。このステップは通常、ソーイングツールを使用して実行されます。ノーブレードを鋭く保ち、切断速度と深さを制御して、ブランクの寸法の精度と表面の品質を確保する必要があります。大まかな機械加工の主な目的は、余分な材料を空白から除去し、ワークピースの基本的な形状を形成することです。この段階には、製粉、ターニング、掘削が含まれます。

フライス加工:製粉機を使用して空白を粉砕し、不必要な部品を削除し、ランプシェード部品の外側の輪郭を事前に形成します。

ターニング:円筒形または円錐表面を必要とする部品の場合、旋盤を使用して、必要なサイズと形状の精度を実現します。

掘削:設計図の穴の要件によると、掘削機を使用して空白に穴を開けます。このステップでは、穴のサイズと位置の精度を確保するために、ドリルビットのサイズ、掘削速度、飼料レートを制御する必要があります。

半仕上げは、大まかな機械加工に基づいて、ワークの寸法精度と表面の品質をさらに改善することです。この段階には、主に粉砕や電気放電加工(EDM)などのプロセスが含まれています。

研削:グラインダーを使用してワークピースの表面を粉砕して、粗い機械加工によって残されたマークとバリを取り除き、表面仕上げと平坦性を改善します。

EDM:複雑な形状、小さな開口部、または従来の方法で処理するのが困難な部品には、電気スポークの機械加工技術が使用されます。 EDMは、電気火花放電によって生成された局所高温を使用して、材料を溶かしたり蒸発させたりして、精密機械加工を実現します。

仕上げは、ランプシェード部品の製造における最後の重要なプロセスであり、ワークピースの表面の品質と寸法精度をさらに向上させることを目指しています。この段階には、ホーニング、研磨、クリーニングなどのプロセスが含まれます。

ホーニング:ホーニングマシンを使用して、ワークピースの表面にある小さなバリと不均一な部分を除去して、表面の滑らかさと細かさを改善します。

研磨:研磨機を使用してワークピースの表面を磨き、ミラー仕上げを実現します。研磨プロセス中に適切な研磨ペーストと研磨布を使用する必要があります。

クリーニング:最後のステップは、ワークピースの表面に残っているクーラント、切断液、研磨ペーストなどの汚染物質をきれいにすることです。通常、超音波洗浄または化学洗浄方法は、ワーク表面の清潔さを確保するために使用されます。

4。表面処理

表面処理は、アルミニウム合金ランプシェード部品の外観の品質と腐食抵抗を改善するための重要な手段です。一般的な表面処理方法には、陽極酸化、噴霧、電気めっきが含まれます。

陽極酸化:電気化学法により、アルミニウム合金の表面に密な酸化膜が形成されます。この酸化物膜は美しいだけでなく、強い腐食抵抗もあり、外部環境による侵食からアルミニウム合金基板を保護することができます。

スプレー:アルミニウム合金の表面に塗料の1つ以上の層をスプレーして、外観の色を変え、光沢を増やし、耐食性を改善します。散布する前に、脱脂、錆の除去、リン酸塩など、ワークの表面を前処理する必要があります。

電気めっき:金属の層(ニッケル、クロムなど)がアルミニウム合金の表面に播種され、耐食性、耐摩耗性、装飾が改善されます。電気めっきプロセスでは、コーティングの品質と厚さを確保するために、メッキ溶液の組成、温度、電流密度などのパラメーターの厳密な制御が必要です。

5。品質検査と包装

製造プロセスの最終段階では、アルミニウム合金ランプシェード部品の厳密な品質検査が必要です。これには、調整機や表面粗さテスターなどの機器を使用して、ワークの寸法精度、形状の精度、表面の品質をテストすることが含まれます。また、ワークピースに亀裂や毛穴などの欠陥がないことを確認するには、目視検査も必要です。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。