亜鉛合金ダイカスト自動車部品における軽量化への配慮の役割 軽量設計は自動車部品の開発における重要な方向となっており、 亜鉛合金ダイカスト部品 も例外ではありません。自動車メーカーは安定性と機能性を維持しながら全体の質量を減らす方法を模索してい...

続きを読む機械的なバランスダイキャスティングパーツ

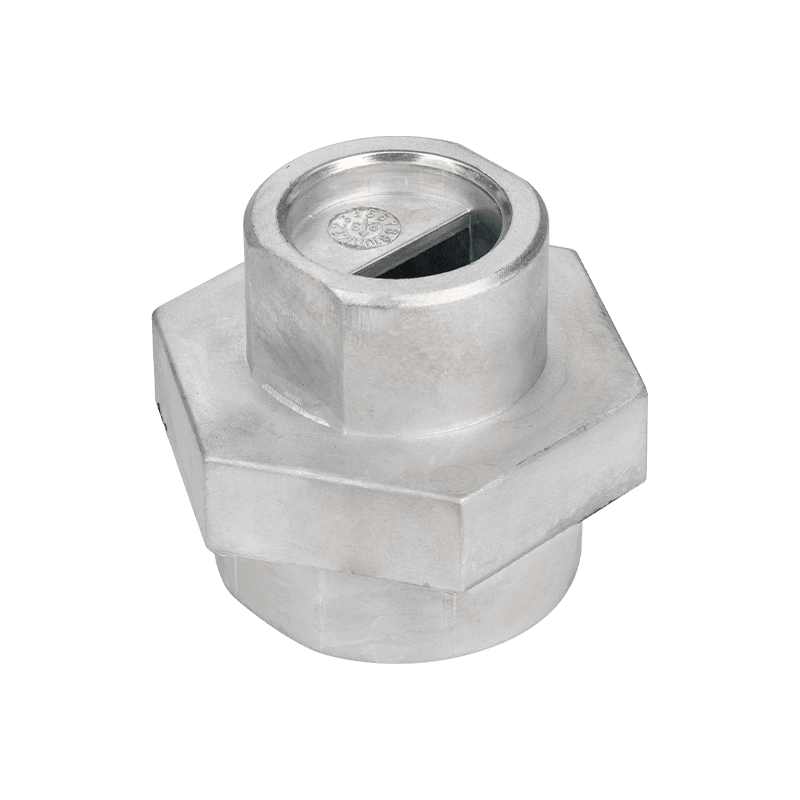

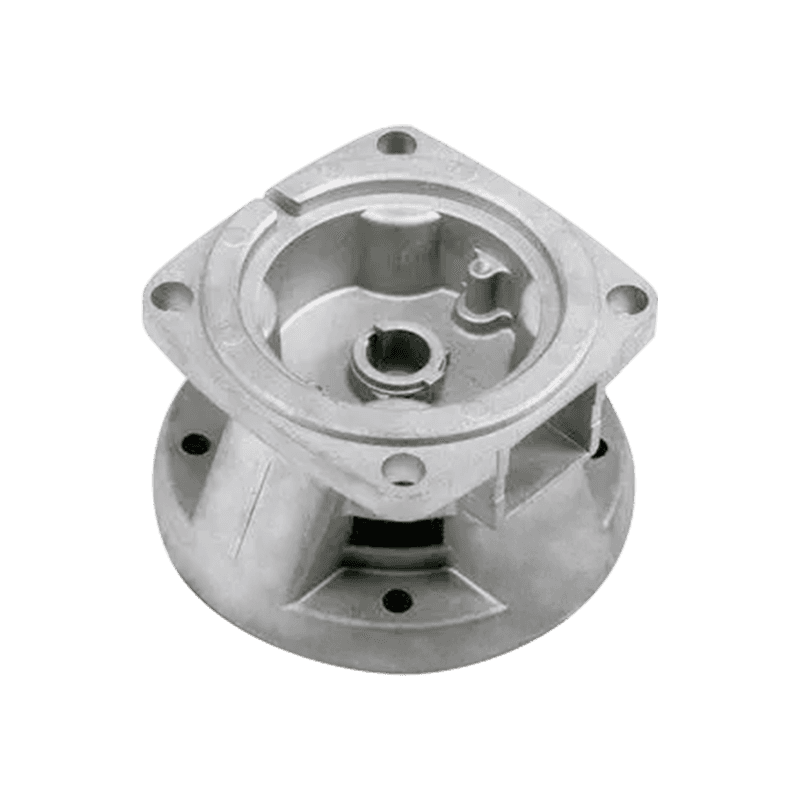

機械的バランス部品は、機械装置で重要な役割を果たし、必要なバランスと安定性を提供します。それらは、工業製造、航空宇宙、自動車、エネルギーなど、複数の業界で広く使用されています。

機械的バランス部品の主な機能は、機器の通常の動作を確保するために、機器の回転または振動装置の不均衡を排除することです。不均衡は、機器の振動、騒音、さらには損傷や事故を引き起こす可能性があります。機械的なバランスのアクセサリーは、重量を追加または調整することにより、操作中に機器のバランスを維持します。これらのアクセサリは通常、鉄、鋼、アルミニウムなどの金属材料で作られており、十分な強度と耐久性があることを確認します。

メカニカルバランスのアクセサリーを選択してインストールするときは、非常に注意する必要があります。さまざまな種類の機器には、最良のバランス効果を確保するために、さまざまな種類のバランスアクセサリーが必要です。アクセサリを選択するときは、機器の回転速度、荷重、振動周波数などの要因を考慮する必要があります。さらに、正しいインストールは、バランスのとれたアクセサリーが効果的な役割を果たすことを保証するための重要な要素でもあります。不適切な設置により、アクセサリが緩んでも不安定になり、機器のバランス効果に影響します。

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

-

-

リードダイカストの寸法精度 鉛ダイカストは高い寸法精度を達成できることで知られており、これは一貫した部品の形状とフィット感を必要とする業界では非常に重要です。寸法精度は、金型の設計、射出圧力、冷却速度、金型の温度制御などの複数の要因に依存します。標準的な工業慣行では、鉛ダイカスト部品は通...

続きを読む -

アルミプロファイルブラケットの概要 アルミニウム プロファイル ブラケットは、軽量で耐食性があり、取り付けが簡単であるため、さまざまな構造および機械用途で広く使用されているコンポーネントです。これらのブラケットは、アルミニウム プロファイルのコネクタおよびサポートとして機能し、フレーム、...

続きを読む -

構造用途における亜鉛ダイカストの機械的強度 亜鉛ダイカストは機械的強度、鋳造精度、コストパフォーマンスのバランスの良さから様々な業界で広く使用されています。亜鉛ダイカストが構造部品の要件を満たすかどうかを検討する場合、引張強度、耐衝撃性、伸び、耐荷重能力などのいくつかの要素が関係します。...

続きを読む

機械的なバランスをとるダイキャスト部品の壁の厚さを正確に制御して、最良の動的バランス効果を実現する方法は?

の製造プロセス 機械的なバランスダイキャスティングパーツ 、鋳造の壁の厚さを正確に制御することは、動的なバランス効果を確保するための重要なステップの1つです。壁の厚さの不均一性は、質量中心の変位に直接つながり、回転または動き中のバランスパフォーマンスに影響します。最良のダイナミックバランス効果を達成するために、メーカーは一連の正確な手段を講じる必要があります。

設計段階では、高度なCAD/CAEソフトウェアを3Dモデリングおよびシミュレーション分析に使用する必要があります。異なる壁の厚さで応力分布、変形、質量の位置の中心をシミュレートすることにより、最適な壁の厚さ設計スキームを決定できます。このプロセスでは、設計者が深い機械的知識と豊かな実践的経験を持ち、鋳物の構造性能を正確に予測および最適化することが必要です。

金型の設計段階では、壁の厚さの設計結果に従って金型を慎重に作る必要があります。金型の精度は、鋳造の壁の厚さの均一性に直接影響します。したがって、金型キャビティのサイズや表面粗さなどのパラメーターが設計要件を満たすことを保証するために、金型製造プロセスで高精度処理装置と高度な検出技術が必要です。

ダイキャスティングの生産プロセス中に、注ぐ温度、圧力、速度、冷却時間などのダイキャスティングプロセスパラメーターも厳密に制御する必要があります。これらのパラメーターは、凝固プロセス、組織構造、壁の厚さの均一性に大きな影響を与えます。繰り返しの試行と最適化により、プロセスパラメーターの最良の組み合わせは、鋳造の壁の厚さを正確に制御することがわかっています。

機械的なバランスをとるために、耐久性と安定性を高めるために、機械的なバランスをとるために、どのような特別なデザインまたは素材が必要ですか?

高速ローテーションアプリケーションシナリオを扱うとき、 機械的なバランスダイキャスティングパーツ 非常に高いワークロードと厳しい作業環境に直面します。耐久性と安定性を確保するために、メーカーは鋳物のパフォーマンスを向上させるために一連の特別なデザインまたは材料を採用する必要があります。

設計に関しては、鋳造の構造強度と剛性を完全に考慮する必要があります。 rib骨の補強や断面形状の変化など、構造設計を最適化することにより、鋳造の変形抵抗と荷重容量を改善することができます。同時に、キャストの質量位置の中心を正確に計算して調整して、高速回転中に動的バランスを維持できるようにする必要があります。

材料の選択に関しては、高強度、耐摩耗性が高く、疲労抵抗が高い材料を選択する必要があります。たとえば、いくつかの特別な合金鋼、ステンレス鋼、または高温合金などは、高温、高圧、高速などの過酷な環境で安定した性能を維持できます。さらに、複合材料またはコーティング技術を考慮して、表面の硬さをさらに高め、鋳物の耐摩耗性を高めます。

設計と材料の選択に加えて、製造プロセスの最適化は、鋳物の耐久性と安定性を改善するための重要な手段でもあります。高度なダイキャスティングテクノロジー、熱処理プロセス、表面処理技術(ショットピーニング、浸炭、クエンチングなど)、鋳物の組織構造、機械的特性、および表面の品質を大幅に改善することにより、これらの測定値は、高速回転中の鋳物の振動、騒音、摩耗を減らし、それによってサービスの寿命と安定性を拡大するのに役立ちます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。