亜鉛合金ダイカスト自動車部品における軽量化への配慮の役割 軽量設計は自動車部品の開発における重要な方向となっており、 亜鉛合金ダイカスト部品 も例外ではありません。自動車メーカーは安定性と機能性を維持しながら全体の質量を減らす方法を模索してい...

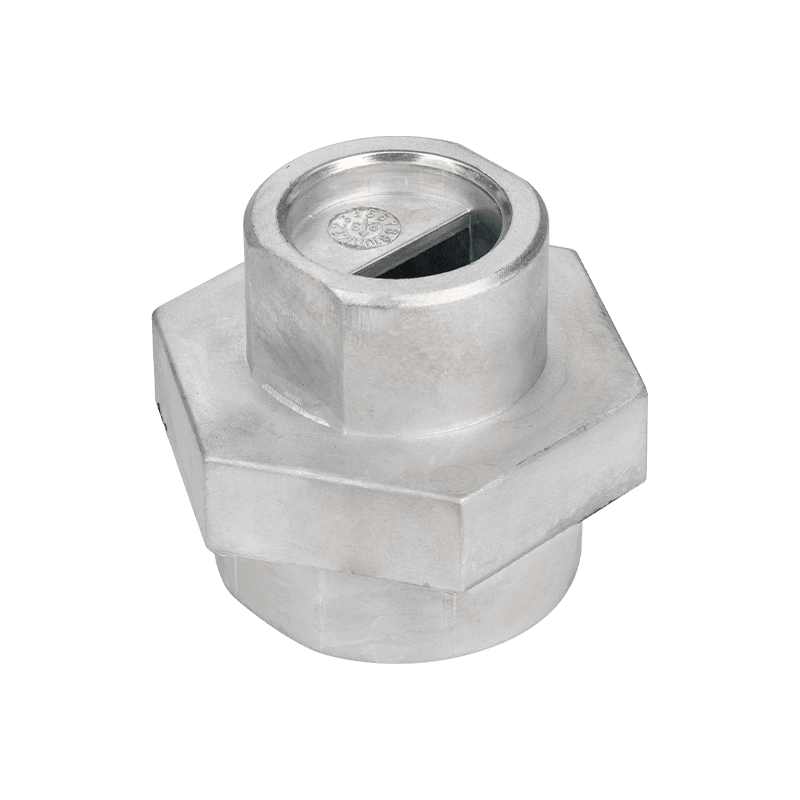

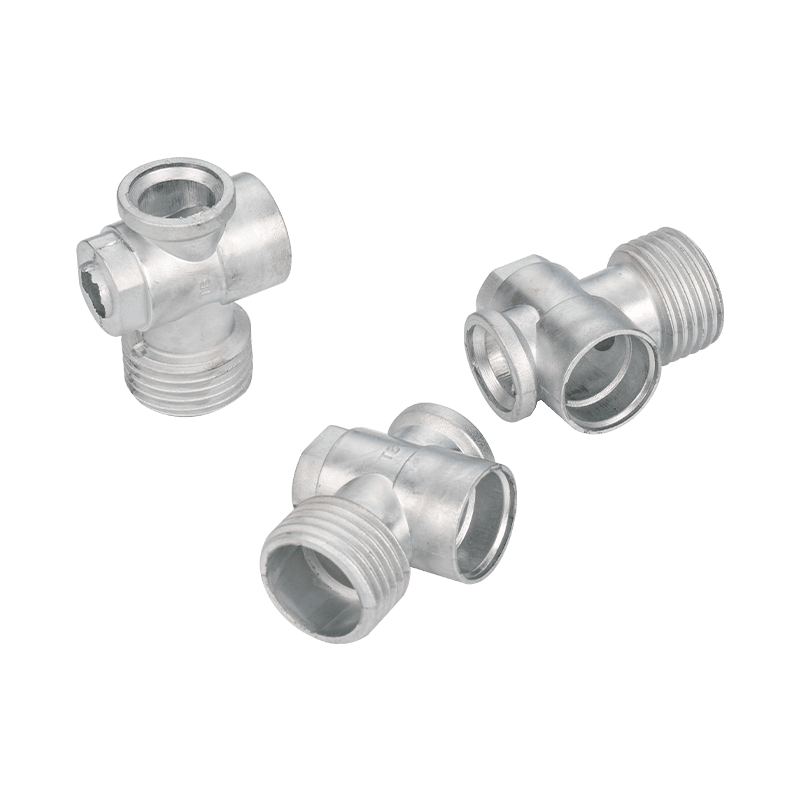

続きを読む亜鉛合金バスルームコネクタフィッティングダイキャスティング

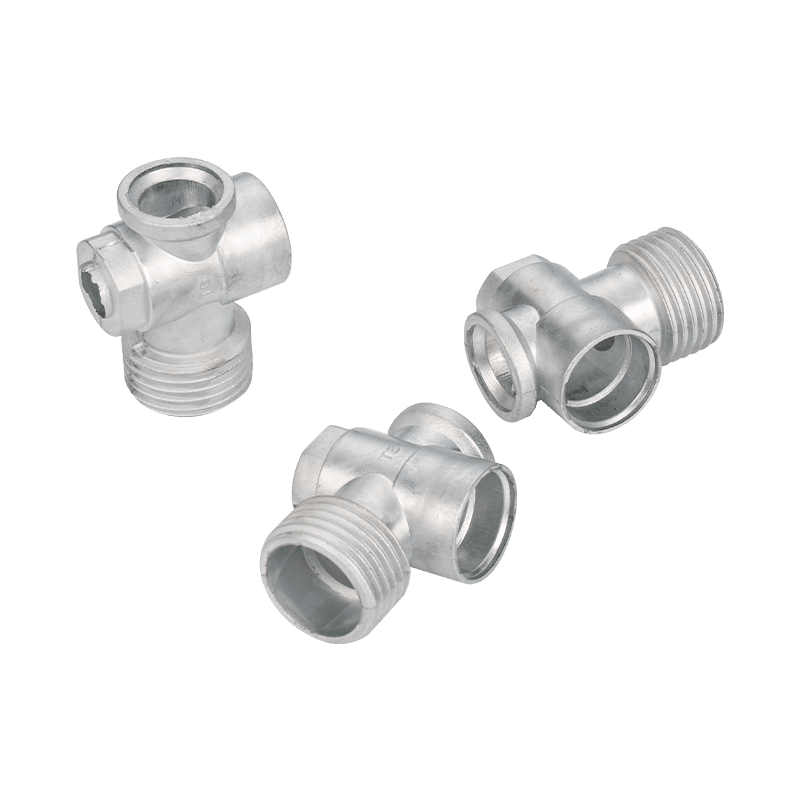

亜鉛合金バスルームコネクタフィッティングは、ユーザーの利便性と安全性を念頭に置いて設計されています。これらのアクセサリは、ユニークなデザイン構造を採用しており、インストールプロセスを簡単かつ迅速にします。ユーザーは、複雑なツールや面倒な手順を使用せずにインストールを簡単に完了できます。これにより、ユーザーの時間とエネルギーを節約するだけでなく、インストールプロセス全体の効率も向上します。

便利さに加えて、亜鉛合金バスルームコネクタフィッティングにも優れたシーリング性能があります。彼らは、水の浸透や漏れの問題が発生するのを効果的に防ぐことができ、より安全で信頼性の高い入浴環境をユーザーに提供します。この優れたシーリングパフォーマンスは、バスルームを水侵食から保護するだけでなく、湿気が壁や床に入るのを防ぐため、潜在的な損傷と修理コストを削減します。

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

-

-

リードダイカストの寸法精度 鉛ダイカストは高い寸法精度を達成できることで知られており、これは一貫した部品の形状とフィット感を必要とする業界では非常に重要です。寸法精度は、金型の設計、射出圧力、冷却速度、金型の温度制御などの複数の要因に依存します。標準的な工業慣行では、鉛ダイカスト部品は通...

続きを読む -

アルミプロファイルブラケットの概要 アルミニウム プロファイル ブラケットは、軽量で耐食性があり、取り付けが簡単であるため、さまざまな構造および機械用途で広く使用されているコンポーネントです。これらのブラケットは、アルミニウム プロファイルのコネクタおよびサポートとして機能し、フレーム、...

続きを読む -

構造用途における亜鉛ダイカストの機械的強度 亜鉛ダイカストは機械的強度、鋳造精度、コストパフォーマンスのバランスの良さから様々な業界で広く使用されています。亜鉛ダイカストが構造部品の要件を満たすかどうかを検討する場合、引張強度、耐衝撃性、伸び、耐荷重能力などのいくつかの要素が関係します。...

続きを読む

亜鉛合金バスルームコネクタフィッティングのダイキャスティングプロセス中に製品の腐食防止性能を確保する方法は?

の腐食防止性能 亜鉛合金バスルームコネクタフィッティングダイキャスティング 実際のアプリケーションの重要なパフォーマンスインジケーターの1つです。バスルーム環境の湿度と水との長期的な接触により、コネクタはその長期的で安定した使用を確保するための優れた腐食能力を備えている必要があります。プロのメーカーとして、生産プロセス中に製品の腐食防止性能を確保するための多くの措置を講じており、材料選択、プロセス制御、表面処理までの厳格な最適化と管理を実施しました。

高純度の亜鉛合金材料を選択します。これは、優れた機械的特性を持つだけでなく、耐食性が高いこともあります。厳格な原材料の調達と検査を通じて、すべての材料が国家および業界の品質基準を満たしていることを確認して、材料の欠陥によって引き起こされる腐食の問題を回避します。

カビの設計と製造は、腐食防止性能に影響を与えるもう1つの重要な要因です。高品質のカビは、ダイキャスティングの表面が滑らかで密度が高くなることを保証し、表面欠陥とマイクロ亀裂の生成を減らすことができます。これは、防止性腐食性能を改善するために重要です。金型の設計には高度なCAD/CAMテクノロジーを使用してシミュレーション分析を組み合わせて金型構造を最適化し、金属液が金型に均等に流れ、冷却速度が適度であり、毛穴やコールドシャットなどの欠陥が回避されます。同時に、高精度のCNC処理装置を使用して金型を製造して、金型の表面仕上げと精度を確保します。

ダイキャスティングプロセス制御の観点から、高度なダイキャスティング機器とテクノロジーを使用して、亜鉛合金が高圧下で金型を完全に満たして密な鋳造構造を形成できるように、合金溶融の温度、注入速度、圧力などのパラメーターを正確に制御するために使用します。また、真空ダイキャスティングテクノロジーを使用して、キャスティングの毛穴をさらに減らし、鋳造の密度と耐食性を改善します。ダイキャスティングプロセス中に、プロセスパラメーターが監視およびリアルタイムで記録され、各ダイキャスティングサイクルの安定性と一貫性が確保されます。

表面処理は、亜鉛合金バスルームコネクタの耐食性を改善するための重要なステップです。電気めっき、噴霧、酸化処理など、さまざまな表面処理技術を使用して、腐食性培地の侵入を防ぐために密な保護膜を形成しています。電気めっきプロセスは、ニッケル、クロムなどの均一で高密度の金属コーティングを形成し、耐食性と装飾特性を改善するために鋳造の表面に形成されます。電気めっきの前に、洗浄、漬物、活性化などの厳密な表面前処理を行い、表面がきれいで不純物がないことを確認し、コーティングの接着と均一性を高めます。噴霧および酸化処理は、保護膜を形成することにより、鋳造抵抗とキャスティングの耐摩耗性を改善します。

表面処理の効果と品質を確保するために、各プロセスの後に厳格な品質検査を実施します。腐食性環境での表面処理後の鋳物の耐久性は、実際の使用環境をシミュレートするために塩スプレーテストや湿熱試験などの試験方法を使用して検証されます。これらのテストを通じて、製品の各バッチが顧客の腐食防止パフォーマンス要件を満たすことができることが保証されています。

ダイキャスティングプロセス制御を介して亜鉛合金バスルームコネクタの高精度と一貫性を確保する方法は?

の生産 亜鉛合金バスルームコネクタフィッティングダイキャスティング 、製品の高い精度と一貫性を保証することが、メーカーの中心的なタスクです。高精度と一貫性は、製品の使用効果と寿命に関連しているだけでなく、顧客満足度とブランドの評判にも直接影響します。プロのメーカーとして、金型設計、ダイカストプロセス制御、品質検査などの複数のリンクから始めて、各コネクタが高い標準の精度と一貫性を実現できるようにします。

カビの設計と製造は、高精度を達成するための基礎です。金型の亜鉛合金液体金属の流れと固化プロセスを正確にシミュレートし、金型構造を最適化し、設計の潜在的な問題を回避するために、シミュレーション分析技術と組み合わせて、金型設計に高度なCAD/CAMソフトウェアを使用します。このシミュレーション技術を通じて、鋳造で発生する可能性のある変形、収縮、ストレス集中などの問題を予見して解決することができます。金型製造プロセスでは、高精度のCNC工作機械とEDM機器を使用して、金型のすべての細部とサイズが設計要件を満たすことができるようにします。金型が製造された後、金型の試験と最適化も実施して、金型設計をさらに調整および改善して、実際の生産で安定に動作できるようにします。

正確な温度、圧力、時間制御システムを備えた高度なダイキャスティング機器を使用しています。合金溶融物の温度を厳密に制御することにより、温度変動によって引き起こされる鋳造欠陥を避けるために、最適な温度範囲内でダイキャストされることが保証されます。注入速度と圧力を最適化して、金属液が金型を迅速かつ均等に満たして密な鋳造構造を形成し、毛穴、コールドシャット、収縮穴などの欠陥を避けることができるようにします。また、真空ダイキャスティングテクノロジーを使用して、鋳物の毛穴をさらに減らし、鋳物の密度と機械的特性を改善します。生産プロセスの安定性と一貫性は、各ダイキャスティングサイクルのプロセスパラメーターのリアルタイム監視と記録によって保証されます。

生産プロセス中に、高度なテスト機器と技術を使用して、各鋳物のバッチで厳格な品質検査を実施しています。高精度の3座標測定機を使用して、鋳物の重要な寸法が検査され、設計要件を確実に満たすことができます。鋳物の内部構造は、内部欠陥がないことを確認するために、金属顕微鏡とX線検査機器によってチェックされます。また、機械的特性テストを実施して、実際の使用でさまざまな機械的ストレスに耐えることができるように、鋳物の強度、硬度、靭性を検証します。

生産の一貫性と安定性をさらに向上させるために、完全な品質管理システムを確立し、ISO品質管理基準に従って厳密に生産および管理しています。各プロセスには詳細な操作仕様と品質基準があり、すべての生産記録とテストデータは厳密にアーカイブおよび管理され、すべてのリンクが十分に文書化されていることを保証します。

上記の包括的な制御および最適化測定により、亜鉛合金バスルームコネクタの高精度と一貫性を確保できます。これにより、製品のパフォーマンスと信頼性が向上するだけでなく、お客様の信頼と満足度も向上します。将来の開発において、顧客がより良い高品質の亜鉛合金バスルームコネクタソリューションを提供するために、技術革新と品質改善に引き続きコミットします。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。