亜鉛合金ダイカスト自動車部品における軽量化への配慮の役割 軽量設計は自動車部品の開発における重要な方向となっており、 亜鉛合金ダイカスト部品 も例外ではありません。自動車メーカーは安定性と機能性を維持しながら全体の質量を減らす方法を模索してい...

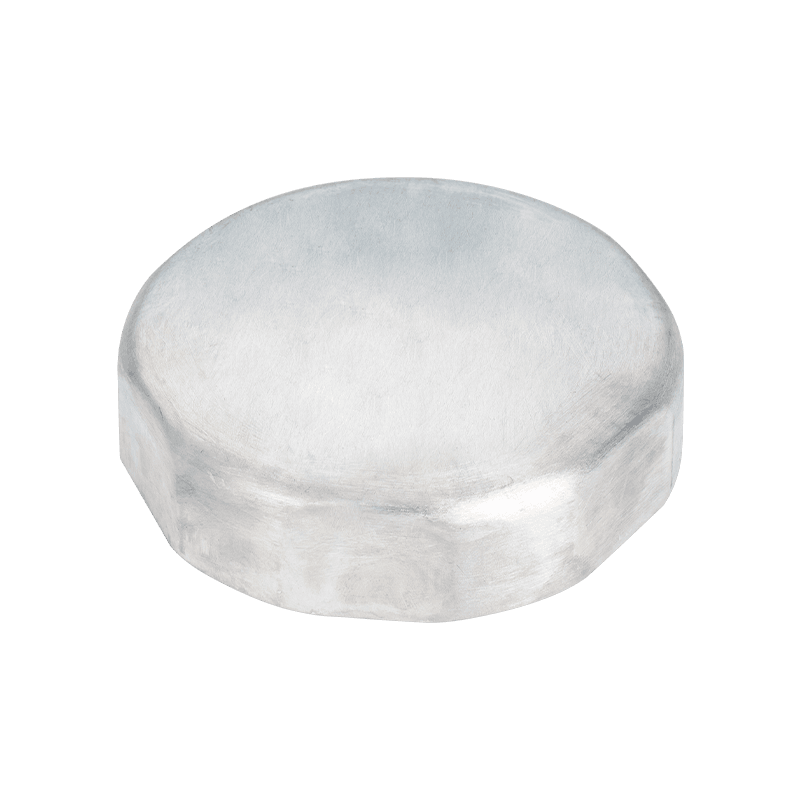

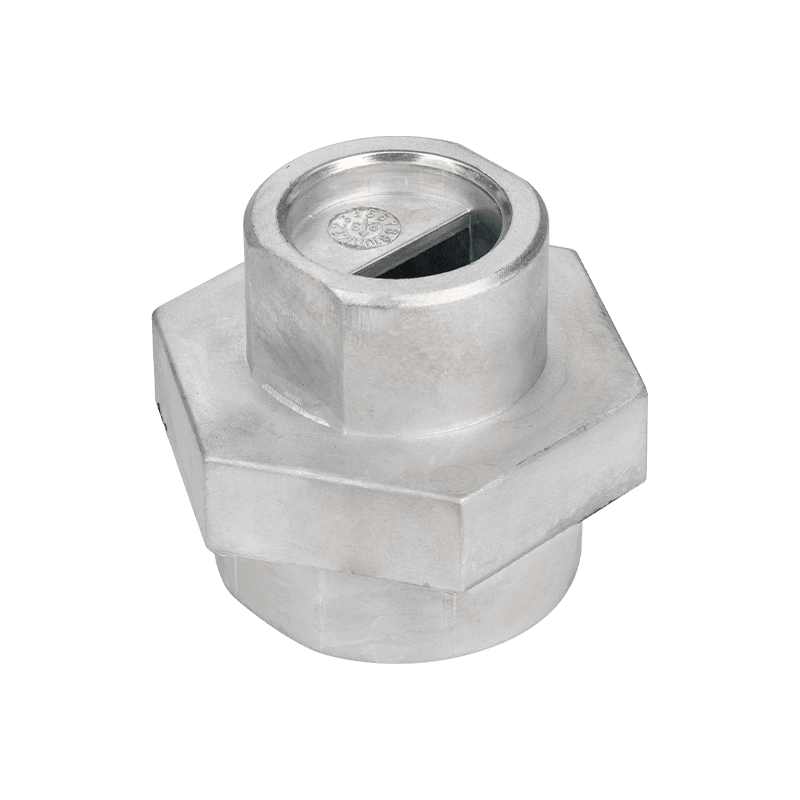

続きを読む亜鉛合金ノブシリーズダイキャスティング

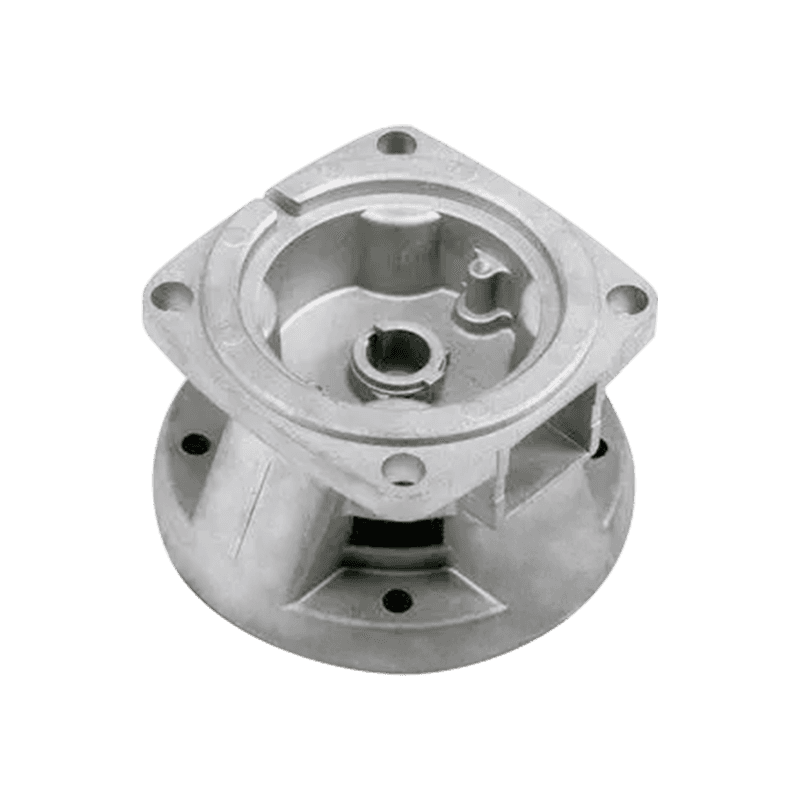

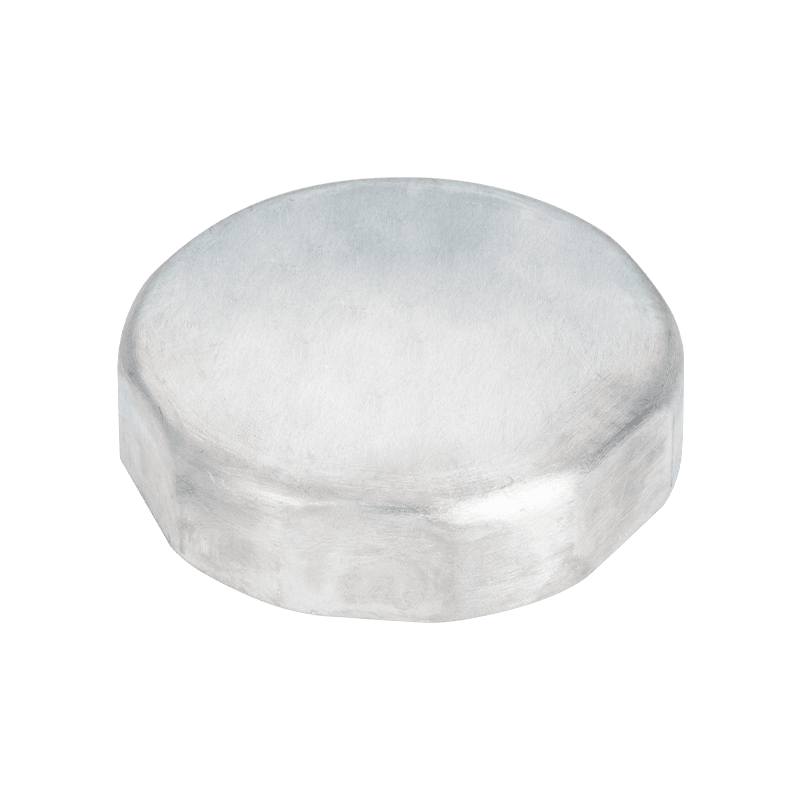

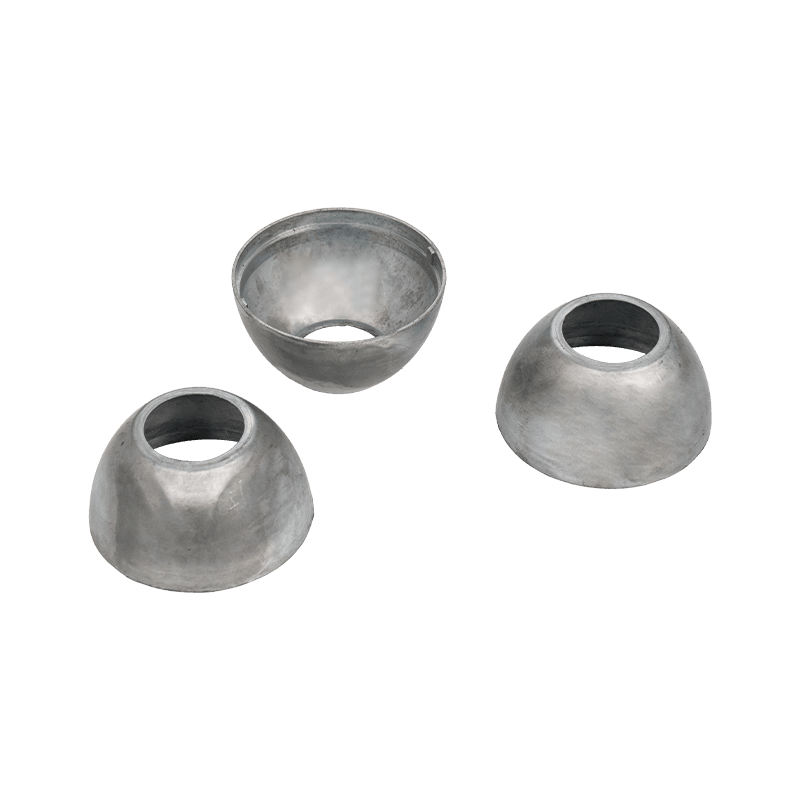

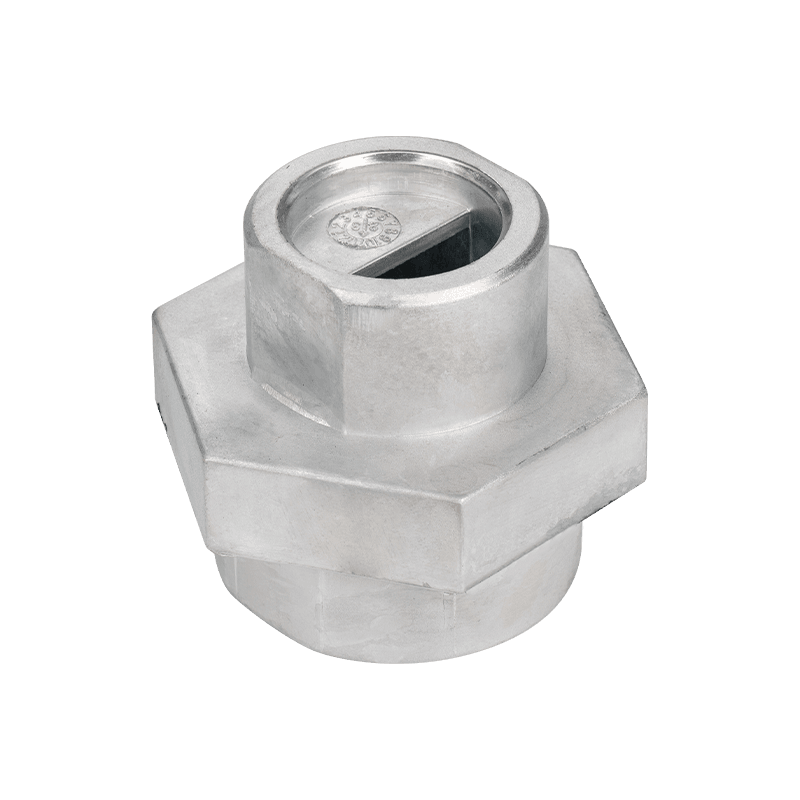

亜鉛合金ノブは、優れたパフォーマンスと多様なデザインで非常に尊敬されています。高強度、耐摩耗性、耐腐食性材料として、亜鉛合金ノブは優れた外観のテクスチャーだけでなく、厳しい環境で安定した性能と長いサービス寿命を維持します。当社の亜鉛合金ノブシリーズは、デザインの詳細と革新に注意を払っています。各ノブは、滑らかなラインとユニークな形状で慎重に設計されています。これは、人間工学的原理に適合するだけでなく、製品の全体的な美しさを高めます。あなたの製品スタイルがシンプルなモダンなスタイルであろうとレトロなクラシックスタイルであろうと、私たちの亜鉛合金ノブはそれにタッチを加えることができます。

各亜鉛合金ノブが最高品質の基準を満たすようにするために、生産に高度なプロセスと機器を使用します。原材料のスクリーニングと加工から完成品の検査とパッケージングまで、すべてのリンクは、製品の品質の安定性と信頼性を確保するために厳密に制御されます。私たちは顧客に最高品質の製品を提供することを約束しているため、生産プロセスでは、製品の優れたパフォーマンスと信頼性を確保するために、新しいテクノロジーと機器を導入し続けています。

標準製品に加えて、顧客の特別なニーズを満たすためのパーソナライズされたカスタマイズサービスも提供しています。特定の仕様を備えたノブが必要な場合でも、ノブに一意のロゴやパターンを追加する場合でも、要件に応じてカスタマイズできます。プロのデザインチームと高度な生産機器があり、顧客がニーズとブランドイメージを満たすために亜鉛合金ノブを調整できます。

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

| 1。図面またはサンプル | 顧客から図面またはサンプルを入手します。 |

| 2。図面の確認 | 顧客の2D図面またはサンプルに従って3D図面を描き、確認のために3D図面を顧客に送信します。 |

| 3。引用 | 顧客の確認を受け取った後、顧客の3D図面に従って直接引用した後、引用します。 |

| 4.金型/パターンの作成 | 顧客からカビの注文を受け取った後、カビやパテンを作ります。 |

| 5。サンプルの作成 | 金型を使用して実際のサンプルを作成し、確認のために顧客に送信します。 |

| 6。大量生産 | 顧客の確認と注文を受け取った後、製品を生産します。 |

| 7。検査 | 検査官による製品を検査するか、終了したら顧客に一緒に検査するように依頼します。 |

| 8。出荷 | 検査結果と顧客の確認を受け取った後、商品を顧客に出荷します。 |

| プロセス: | 1)鋳造 /プロファイルの押し出し |

| 2)機械加工:CNCターニング、フライス、掘削、研削、リーミング、スレッド | |

| 3)表面処理 | |

| 4)検査と包装 | |

| 利用可能な資料: | 1)アルミニウム合金が鋳造物:AddC10、ADC12、A360、A380、ZL110、ZL101など。 |

| 2)アルミニウム合金プロファイル押出:6061、6063 | |

| 3)ジン合金が鋳造物:ZDC1、ZD2、Zamak 3、Zamak 5、ZA8、ZL4-1など。 | |

| 表面処理: | 研磨 |

| ショットブラスト | |

| サンドブラスト | |

| パウダーコーティング | |

| 陽極酸化 | |

| クロムメッキ | |

| 危険性 | |

| eコーティング | |

| Tコーティング | |

| 等 | |

| 許容範囲: | /-0.01mm |

| ユニットあたりの重量: | 0.01-5kg |

| リードタイムを注文: | 20〜45日(製品の量と複雑さ1 |

-

-

リードダイカストの寸法精度 鉛ダイカストは高い寸法精度を達成できることで知られており、これは一貫した部品の形状とフィット感を必要とする業界では非常に重要です。寸法精度は、金型の設計、射出圧力、冷却速度、金型の温度制御などの複数の要因に依存します。標準的な工業慣行では、鉛ダイカスト部品は通...

続きを読む -

アルミプロファイルブラケットの概要 アルミニウム プロファイル ブラケットは、軽量で耐食性があり、取り付けが簡単であるため、さまざまな構造および機械用途で広く使用されているコンポーネントです。これらのブラケットは、アルミニウム プロファイルのコネクタおよびサポートとして機能し、フレーム、...

続きを読む -

構造用途における亜鉛ダイカストの機械的強度 亜鉛ダイカストは機械的強度、鋳造精度、コストパフォーマンスのバランスの良さから様々な業界で広く使用されています。亜鉛ダイカストが構造部品の要件を満たすかどうかを検討する場合、引張強度、耐衝撃性、伸び、耐荷重能力などのいくつかの要素が関係します。...

続きを読む

亜鉛合金ノブシリーズダイカスティングのダイキャスティングプロセス中に製品の寸法精度と安定性を確保する方法は?

専門家として 亜鉛合金ノブシリーズダイキャスティング メーカーは、製品の寸法精度と安定性を確保することが、プロセスの最適化の重要な目標の1つです。私たちは、多くの精密制御対策と厳格な品質管理プロセスをとり、製品の各生産バッチが顧客の高い基準と要件を満たすことができるようにします。

正確な金型設計は、製品の寸法精度を確保するための基礎です。金型の長期的な安定性と精度を確保するために、高強度および耐摩耗性のカビ材料を選択します。金型製造プロセス中に、設計とシミュレーションに高度なCAD/CAMテクノロジーを使用して、金型構造を最適化し、寸法偏差と変形のリスクを軽減します。

融解段階と噴射段階では、溶融金属がカビを完全に満たし、毛穴と不純物を回避し、製品の壁の厚さの均一性と一貫性を維持できるように、融解温度、圧力、噴射速度を正確に制御します。

冷却プロセスも同様に重要です。高度な冷却システムを設計および使用して、冷却プロセス中に製品が均等に収縮するようにして、内部ストレスや寸法の変化を避けています。製品の複雑さと要件に従って冷却時間と方法を調整して、各亜鉛合金ノブが設計仕様の寸法精度を実現できるようにします。

生産が完了した後、厳密な次元測定と機能テストを実施します。高度な3座標測定機およびその他の精度測定機器を通じて、各製品は完全に検査および評価され、その次元の精度とパフォーマンスが顧客の要件と国際基準を満たすことを保証します。

亜鉛合金ノブシリーズダイキャスティングは、製品の表面処理と装飾のニーズをどのように扱っていますか?

のダイキャスティングプロダクション 亜鉛合金ノブシリーズダイキャスティング 、製品の表面処理と装飾は、製品の外観と耐久性を確保するための重要なステップです。プロのメーカーとして、私たちは顧客の多様な表面処理と装飾のニーズに応えて、製品の視覚的魅力と機能を強化することに焦点を当てています。

顧客のニーズに応じて、適切な表面処理プロセスを選択します。一般的な表面処理には、電気めっき(ニッケル、クロム、亜鉛など)、噴霧、電気泳動コーティングなどが含まれます。表面の仕上げと一貫性を確保するために、電気めっきの前に製品を非難し、磨きます。

製品の機能と環境適応性を考慮して、適切な表面装飾を選択します。たとえば、自動車のインテリアと家具の分野では、製品の耐久性とユーザーエクスペリエンスを向上させるために、耐摩耗性のスプレーされた表面または電気泳動コーティングを選択します。

複雑な形状とデザインの製品を扱うときは、高度なコーティングと印刷技術を使用して、カラフルでパターンのカスタマイズを実現します。これらの技術は、パーソナライズされたデザインの顧客のニーズを満たすだけでなく、製品の美しさと長期的な安定性を維持します。

環境保護と持続可能な開発に注意を払います。表面処理の過程で、環境への影響を減らすために、水ベースのコーティングと低VOC(揮発性有機化合物)材料が使用されます。同時に、私たちは環境規制と産業基準を厳密に順守して、生産プロセスにおける廃水、廃棄ガス、廃棄物のコンプライアンスと管理を確保します。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。