亜鉛合金ダイキャストオートパーツの自動車部品は、品質を損なうことなくコストを最小限に抑えることができますか?

21-11-2024 の品質を損なうことなくコストを最小化します 亜鉛合金ダイキャストオートパーツ 製造プロセス全体にいくつかの戦略的アプローチが含まれます。

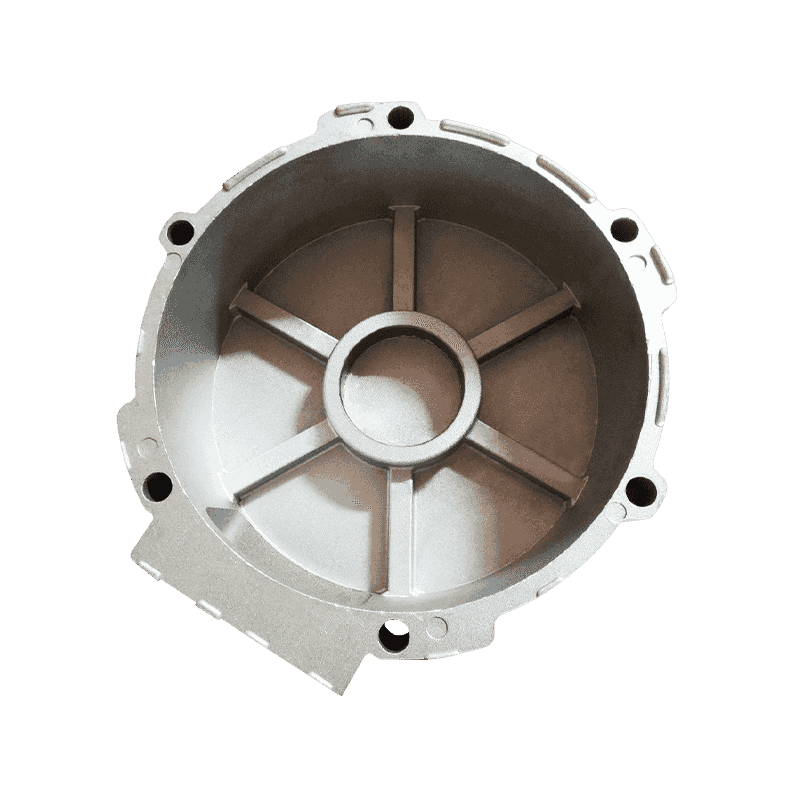

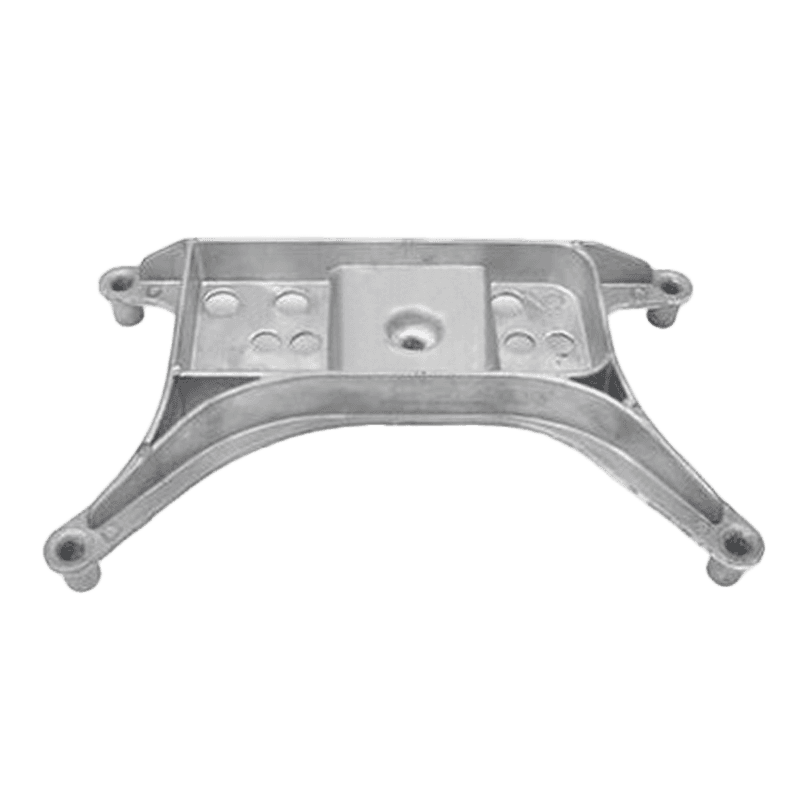

製造可能性のための設計:自動車部品の設計がダイキャスティングプロセス用に最適化されることを保証することで、材料の廃棄物を減らし、ツールを簡素化し、後処理作業を最小限に抑えることができます。単純なジオメトリを使用し、アンダーカットを最小限に抑え、複雑な機能を回避すると生産コストが削減されます。壁の薄い部品を設計すると、材料の使用と重量を減らし、ダイキャスティングプロセス中に材料コストとエネルギー消費の両方を削減できます。

部品の統合:複数のコンポーネントを単一のダイキャスト部品に組み合わせると、追加のアセンブリプロセスの必要性がなくなり、労働力と材料コストが削減されます。標準ツールの使用:カスタムツールではなく標準的なダイと金型を使用すると、特に大量生産の初期セットアップコストを削減できます。

合金組成の最適化:亜鉛合金は優れた性能を提供しますが、合金組成(高価な要素のレベルが低い合金を使用するなど)のわずかな変更は材料コストを削減できます。ただし、これは、強度、腐食抵抗、またはその他の重要な特性の妥協を避けるために慎重に行う必要があります。

スクラップ材料のリサイクル:ダイキャスティングプロセス中に生成された亜鉛合金スクラップのリサイクルは、原材料のコストを削減できます。効果的なスクラップ管理システムを実装すると、廃棄物を最小限に抑え、新鮮な合金購入の必要性を低下させるのに役立ちます。材料ソーシング:亜鉛合金を大量または費用効率の高いサプライヤーから購入すると、部品あたりの材料コストを削減できます。原材料の信頼できる費用対効果の高いサプライチェーンを確保することも、コスト削減に貢献します。

ダイキャスティングプロセスの改善:ダイキャスティングプロセスを改善すると、効率が向上する可能性があります。より正確な温度制御を使用し、冷却時間を最適化し、真空ダイキャスティングなどの高度な技術を採用すると、部品の品質を改善し、欠陥を減らし、全体の収量を増加させることができます。

サイクル時間の短縮:各部品をキャストするのにかかる時間を短縮すると、生産スループットが増加し、人件費が削減されます。これは、より良いプロセス制御、より速い冷却技術、最適化された機械設定によって達成できます。自動化後の運用操作:トリミング、クリーニング、または表面処理などの仕上げプロセスの自動化により、人件費を削減し、リワークや廃棄につながる可能性のあるエラーを減らすことができます。

ツールの寿命の最適化:金型やツールの寿命を延ばすと、金型の交換や修理の頻度とコストを削減できます。これは、適切なツール材料を選択し、金型を適切に維持し、摩耗を最小限に抑えるためにダイキャスティングプロセスを最適化することで実現できます。

低コストの金型材料:必要な生産ランに十分な耐久性のある金型に費用対効果の高い材料を使用すると、ツールコストを削減できます。さらに、一部のメーカーは、金型全体ではなく、必要に応じて金型のコンポーネントを個別に交換できるモジュラーツールシステムを探索します。カビの冷却と加熱を最適化する:金型の冷却と加熱サイクルを適切に管理することで、エネルギーの不必要な過剰使用なしに、時間とエネルギーの両方のコストを節約できます。

リーン生産技術:無駄のない製造原則の実装は、廃棄物を最小限に抑え、過剰な在庫を削減し、生産を合理化するのに役立ちます。ジャストインタイムインベントリ、バリューストリームマッピング、継続的な改善などの手法は、生産プロセス全体の非効率性を特定して排除できます。スクラップレートの削減:ダイキャスティングプロセスの一貫性と精度を改善すると、欠陥のある部品の速度が低下し、廃棄物と再加工の必要性が低下します。これは、より良いマシンのキャリブレーション、プロセス監視、品質管理の尺度に投資することで実現できます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。