アルミニウム合金の内部欠陥を検出する方法自動部品ダイカストは?

13-05-2025 の生産プロセスで アルミニウム合金自動車部品は鋳造物を枯れています 、内部欠陥の検出は、重要な品質管理リンクです。これらの欠陥は、多くの場合、部品の機械的特性、シーリングパフォーマンス、長期的な信頼性に直接影響するため、科学的方法によって特定および制御する必要があります。

アルミニウム合金ダイ鋳造物は、製造プロセス中に、毛穴、収縮、包含、亀裂などの内部欠陥が発生しやすい。これらの問題は、主に合金の製錬、カビの設計、ダイ鋳造パラメーターの不適切な制御などの要因によって引き起こされます。それらは肉眼で直接識別できないため、特別な検出方法が必要です。

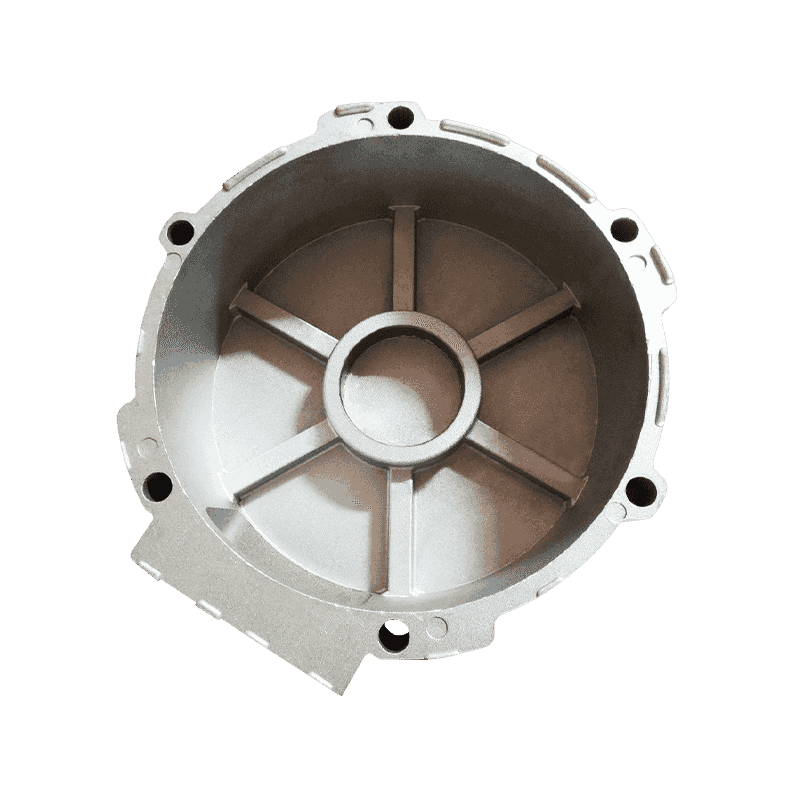

実際の検出で一般的に使用される方法の1つは、レントゲン写真の欠陥検出です。この方法では、高エネルギー光線を使用してダイキャスティングに浸透し、その内部構造をイメージします。光線の異なる材料密度の吸収能が異なるため、イメージングに穴や亀裂などの内部欠陥が示される可能性があります。この方法は、エンジンハウジング、ギアボックスハウジングなどの複雑な形状と完全な内部構造を持つ重要な部品に適しています。レントゲン写真検出により、欠陥の種類、サイズ、分布を明確に観察できるだけでなく、その原因を分析して、その後のプロセス調整の基礎を提供できます。

別の一般的な検出方法は、超音波検査です。この方法は、材料の音波の伝播特性に基づいて内部異常を検出します。音波が穴や包含物に遭遇すると、反射または散乱が発生します。戻り信号の変化を検出することにより、パーツ内に欠陥があるかどうかを判断できます。超音波検査は、密度と強度の必要性が高いアルミニウム合金ダイキャスティングに特に適しており、非破壊的で安全で効率的な利点があります。ただし、複雑な形状または不規則な表面を持つ部品の場合、信号干渉は大きく、信号変化の真の意味を判断するには経験豊富な演算子が必要です。

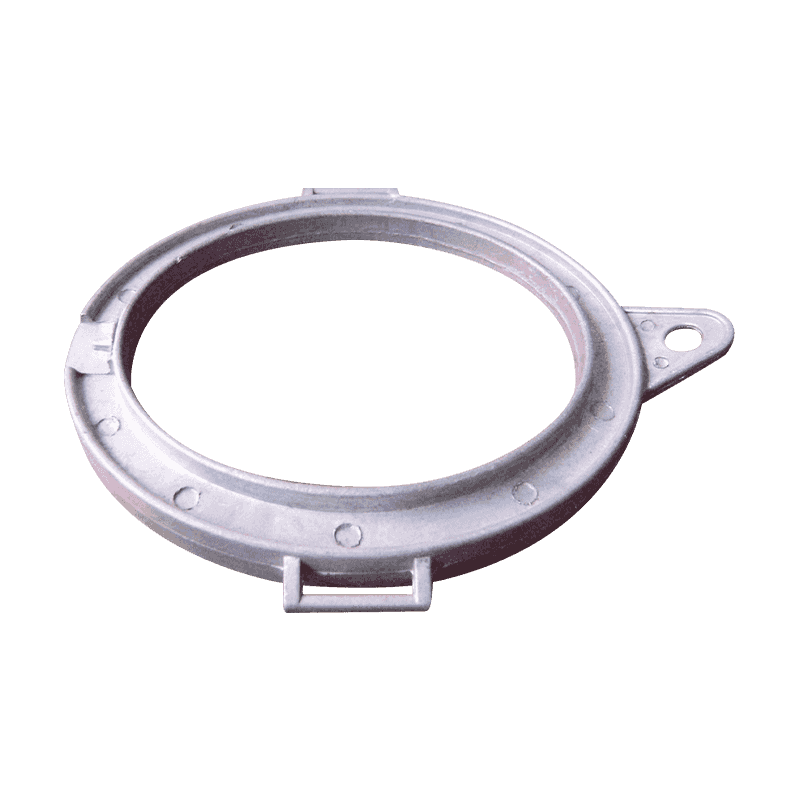

シーリングのための特別な要件を備えた一部のダイキャスティングの場合、気密性テストも使用できます。この方法は、特定のガスの圧力を部品に渡し、漏れているかどうかを検出することにより、内部接続された細孔または亀裂があるかどうかを間接的に決定します。この方法は、自動車の石油、ガス、または水路成分を検出するためによく使用され、作業中の漏れのために誤動作しないようにします。

産業用コンピューター断層撮影技術は、ハイエンドダイキャスティングの検出にも徐々に適用されます。この方法では、ダイキャスティングを3次元で再構築し、内部構造を直感的に表示できます。 R&Dステージまたは高品質の要件を備えたサンプル評価に適しています。コストは高くなりますが、そのイメージングの明確さと分析の深さは、欠陥の識別のためのより広いスペースを提供します。

上記の従来の検出方法に加えて、さらに検証するために金属学的分析とスライス観察が組み合わされることがあります。アルミニウム合金の微細構造を分析することにより、ソースのプロセス条件を最適化するために、欠陥の形成メカニズムと金属構造の変化をより深く理解することができます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。