アルミニウム合金の電動工具部品の強度は、高負荷操作の要件を満たすのに十分な鋳造物ですか?

03-06-2025 ダイキャスティングプロセスの下でのアルミニウム合金部品の基本強度特性

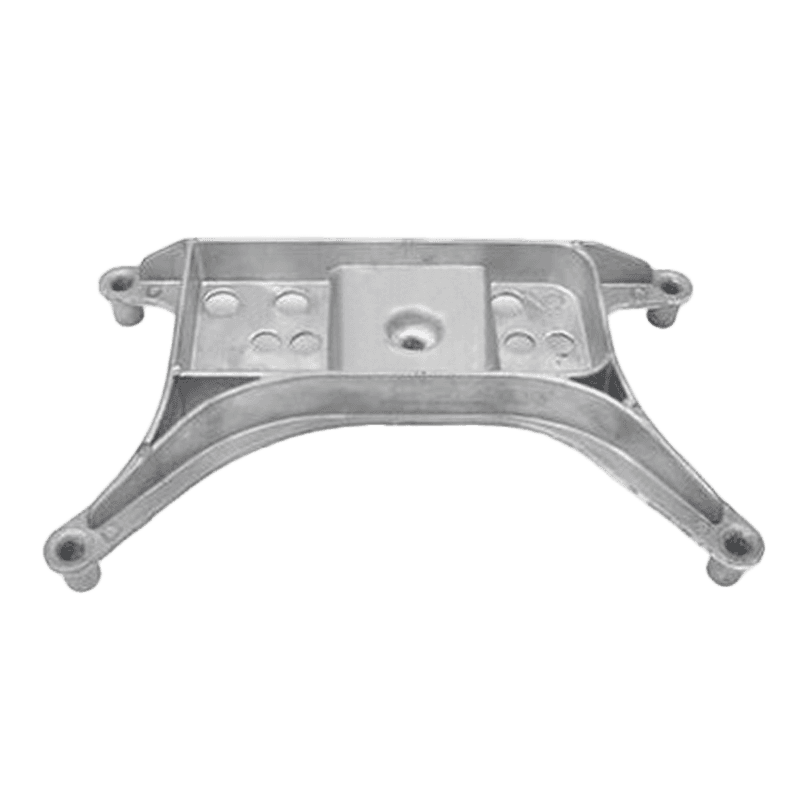

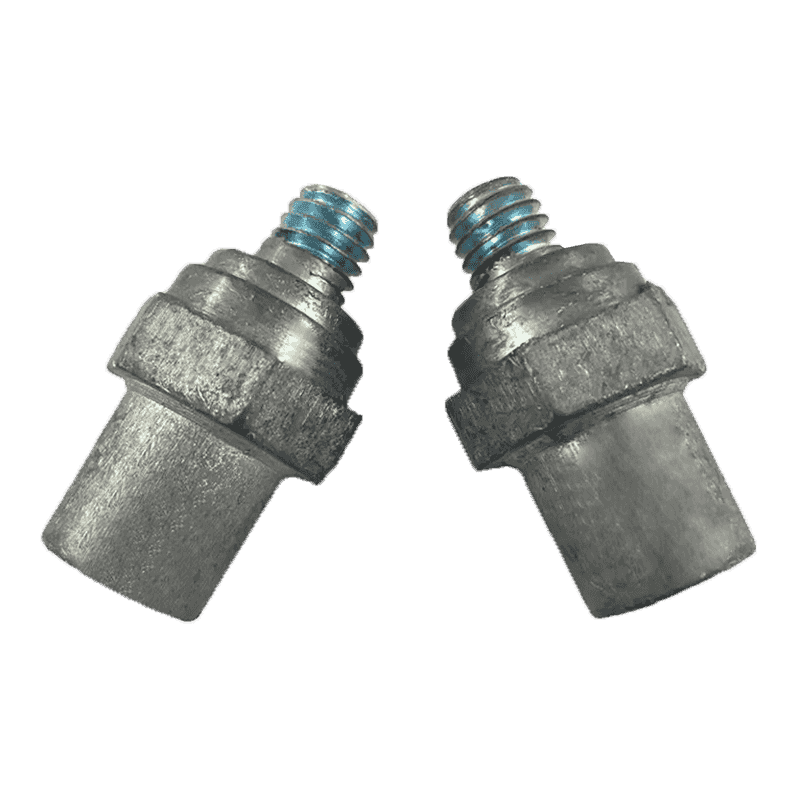

アルミニウム合金ダイキャスティング 低密度、光構造、高成形効率のため、電動工具ハウジングと内部構造部品で広く使用されています。 ADC12、A380、ALSI9CU3などの一般的な材料は、優れた引張強度と耐衝撃性を持っています。アルミニウム合金の絶対強度は、鍛造鋼またはステンレス鋼の強度よりも低いですが、設計中の壁の厚さ分布、rib rib配置などによって負荷をかける隙間は補償できます。住宅、保護構造、または電力工具の圧力を伴う部分の場合、その基本的な強度は、毎日の使用に必要な機械的要件を満たすことができます。

強度性能に対する構造設計と力分布の影響

ダイキャスティングは、設計中に構造の均一性と応力分散の原理を考慮する必要があります。ストレス集中は、rib骨を補強したり、rib骨やフィレットの遷移をサポートしたり、全体的な負荷をかけたりする能力を改善することで低下させることができます。通常、電動工具のダイキャスト部品は、断続的な振動、高周波回転、反応力の衝撃に耐える必要があります。したがって、合理的な構造設計は、負荷をかけるパフォーマンスを向上させるための鍵であるだけでなく、使用中の部品の安定性に直接関連しています。

強度の一貫性に対するダイキャスティング成形品質の影響

収縮穴、毛穴、コールドシャット、およびその他の欠陥がダイカストプロセス中に発生すると、部品の内部構造のコンパクトさが影響を受け、局所強度が低下します。ダイキャスティング部品の品質を確保するには、金型の温度、合金の注入速度、排気システム、金型設計などの主要なプロセスパラメーターを制御する必要があります。完成した部品は通常、X線検出、金属学的分析、または機械的テストによって検証する必要があります。大量生産では、ダイキャスティングプロセスの制御可能性は、全体的な強度の一貫性を確保するために非常に重要です。

高負荷シナリオに適したアプリケーション境界

ダイキャストアルミニウム合金部品は、トランスミッションハウジング、フロントガードプレート、ギアキャビティ、および電動工具の他の部分で広く使用されていますが、一部の構造は、高周波、高感情、高温環境では強度または変形の問題が不十分な場合があります。たとえば、重い産業用掘削機、衝撃レンチ、その他の高強度操作、および長時間の動作サイクルは、部品の疲労性能に高い要件を課しています。このようなシナリオでは、強化されたアルミニウム合金材料を一致させるか、熱処理、浸潤、その他の方法を通じて機械的特性を改善する必要があることがよくあります。

強度のパフォーマンスを最適化するために、ポスト処理プロセスと組み合わせて

強度をさらに改善するために、アルミニウム合金ダイ鋳造物は、多くの場合、T5またはT6熱処理プロセスを使用して、組織内のSIおよびCU要素を沈殿させ、硬化させます。同時に、いくつかの重要な部分は機械的処理によって補完され、接続の精度と機械的安定性を確保します。表面処理の観点から、陽極酸化や電気泳動コーティングなどのプロセスは、耐食性の改善に役立つだけでなく、外力衝撃に対する特定の緩衝保護を提供します。

実際の場合のアプリケーションパフォーマンス

ハンドヘルドアングルグラインダーの特定のモデルなどの実際の製品アプリケーションでは、そのフロントシェルはADC12ダイキャスティングを使用しています。この構造は、明らかな亀裂や変形なしに、高速振動環境で数百時間安定に走ることができることが確認されています。さらに、高周波分解とアセンブリ電気レンチのシェル構造では、ダイキャストアルミニウム合金も広く使用されており、ねじれと圧縮抵抗の要件は、リブの位置と厚さ比の制御を通じて満たされます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。