亜鉛合金ダイカスト自動車部品を自動車構造部品や装飾部品に使用するメリットとデメリットは何ですか?

17-09-20251. 亜鉛合金ダイカスト自動車部品の紹介

亜鉛合金ダイカスト 自動車業界で広く使用されている方法で、構造部品と装飾部品の両方を高い寸法精度で製造します。このプロセスには、溶融亜鉛合金を高圧下で金型に注入することが含まれており、その結果、強度があり、緻密で均一な部品が得られます。これらの自動車部品は、複雑なデザインへの適応性と、車両の構造機能と装飾機能を統合できるため、人気があります。構造部品と装飾部品の両方での用途を検討する場合、自動車製造への影響を完全に理解するには、その長所と短所を評価する必要があります。

2. 亜鉛合金の材料特性

ダイカストで使用される亜鉛合金は、通常、亜鉛とアルミニウム、マグネシウム、銅などの元素の混合物です。これらの組み合わせにより、機械的強度、耐摩耗性、強化された鋳造特性が得られます。亜鉛合金は流動性があることで知られており、これにより複雑なデザインや薄肉の部品を作成できます。この特性により、自動車の装飾部品に適しており、その強度と安定性により特定の構造用途での使用が可能です。ただし、その物理的特性には、アルミニウムやスチールなどの他の材料と比較して制限もあります。

3. 自動車構造部品における優位性

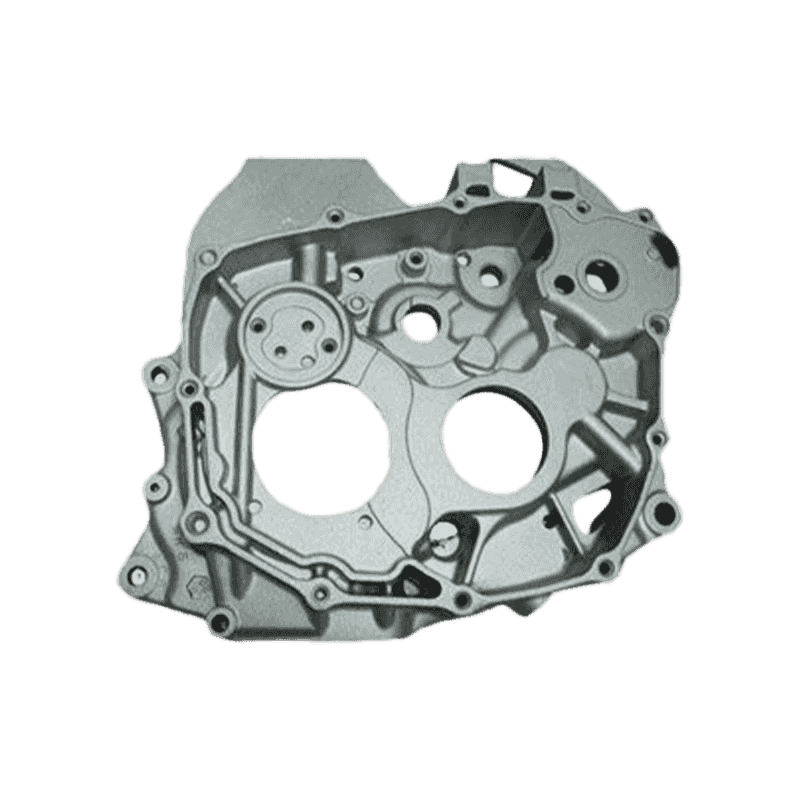

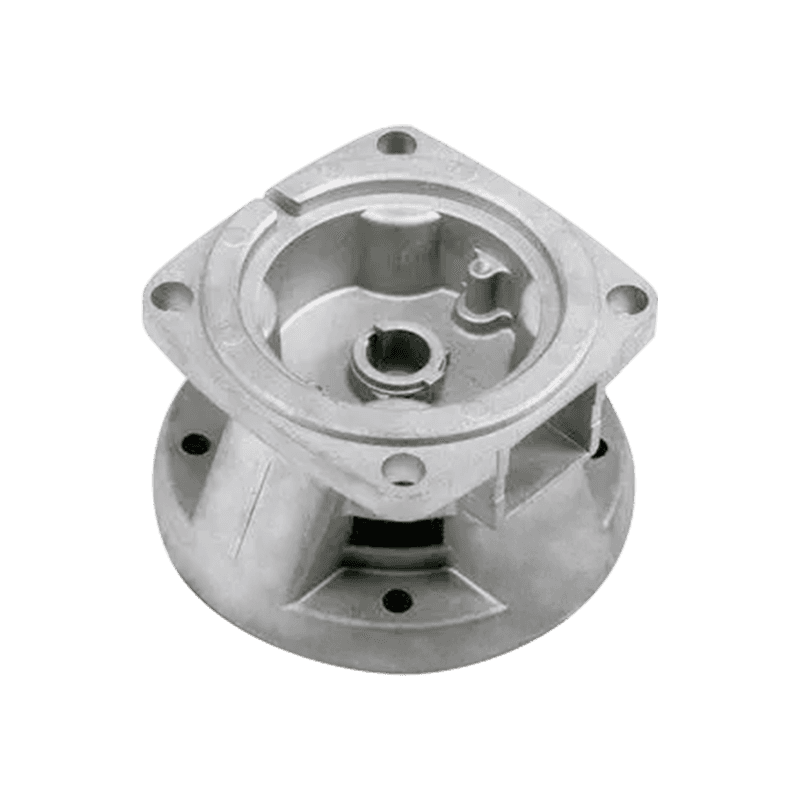

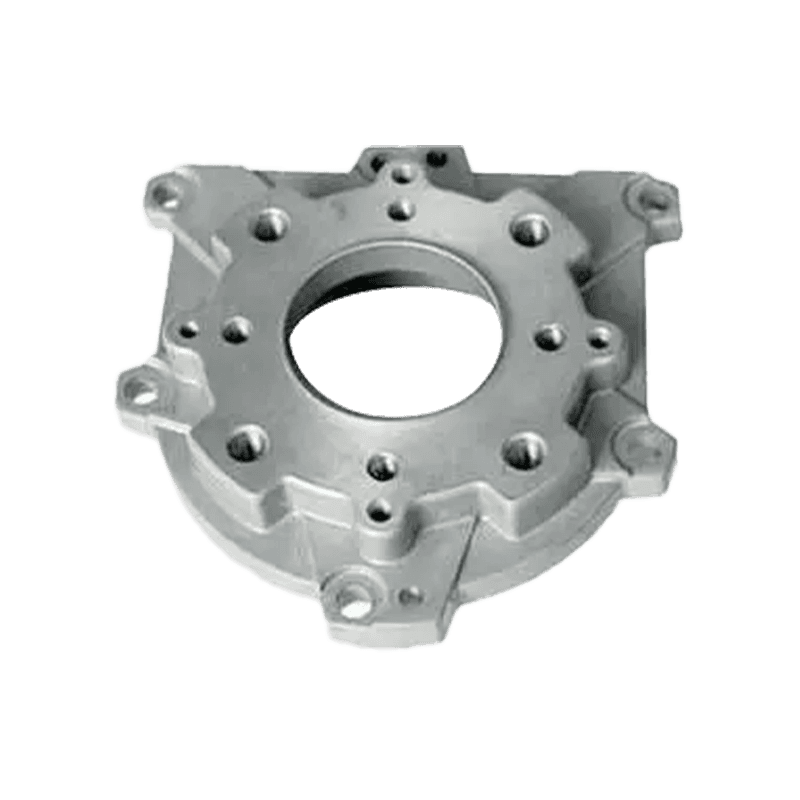

亜鉛合金ダイカスト部品を構造部品に使用すると、いくつかの利点が得られます。これにより、自動車のフレーム、ハウジング、コネクタにおいて重要となる、均一な強度分布を持つ複雑な形状の製造が可能になります。厳しい公差を維持する能力により、互換性と機能性が保証されます。さらに、亜鉛合金は耐衝撃性が高く、特定の構造用途において安全性と信頼性を提供します。また、そのリサイクル可能性は、持続可能な自動車製造の実践に付加価値をもたらします。

4. 自動車構造部品のデメリット

これらの利点にもかかわらず、亜鉛合金には構造用途には制限があります。密度はアルミニウムよりも高いため、部品が重くなり、車両全体の効率が低下する可能性があります。亜鉛合金は融点も低いため、車両内の高温条件下では性能が制限される可能性があります。特定の耐荷重用途では、引張強度が高いため、スチールまたはアルミニウム合金が好まれる場合があります。構造目的で亜鉛合金ダイカスト部品を選択する場合は、これらの制限を慎重に考慮する必要があります。

5. 自動車装飾部品における優位性

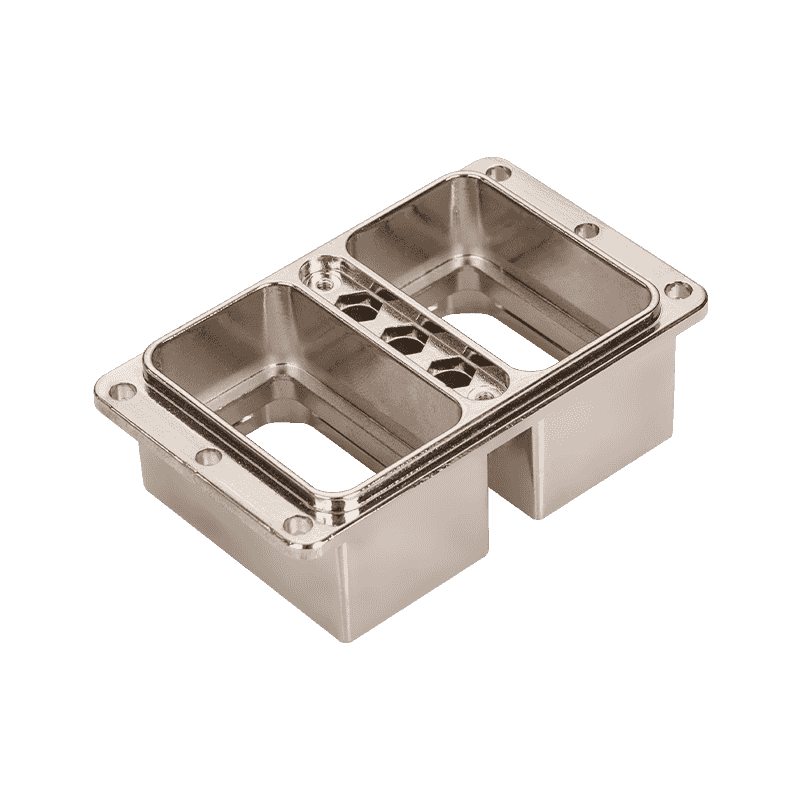

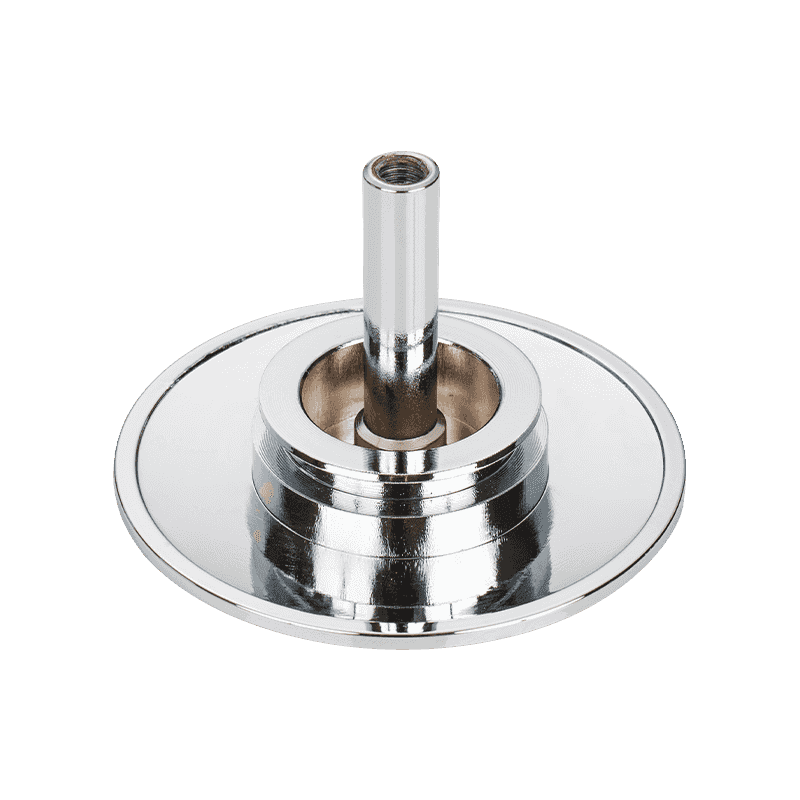

亜鉛合金ダイカスト部品は、トリム、エンブレム、ハンドル、内装部品などの自動車装飾用途で特に高く評価されています。優れた鋳造流動性により、精細な表面仕上げや複雑なデザインが可能となり、車両の美的魅力を高めます。亜鉛合金はメッキ、塗装、研磨が容易で、幅広い表面処理が可能です。この柔軟性により、外観と仕上げが主に考慮される装飾用途に最適です。また、その耐久性により、長期間使用した後でも装飾要素の外観が維持されます。

6. 自動車装飾部品のデメリット

亜鉛合金は装飾部品として優れた性能を発揮しますが、考慮すべき課題もあります。保護コーティングが正しく適用されていない場合、湿気や腐食環境にさらされると、表面仕上げの寿命に影響が出る可能性があります。さらに、亜鉛合金は優れた寸法安定性を備えていますが、装飾部品は高温環境における熱膨張の問題に依然として直面する可能性があります。超軽量の材料が必要な用途には、プラスチックやアルミニウムなどの代替材料の方が適している場合があります。

7. 亜鉛合金ダイカスト部品のコストに関する考慮事項

亜鉛合金ダイカスト部品の使用コストは、材料とプロセス効率の両方に影響されます。亜鉛合金は比較的手頃な価格であり、ダイカストプロセスにより最小限の後処理で同一部品を大量生産できます。これにより、人件費と製造時間が削減されます。ただし、アルミニウムに比べて亜鉛の密度が高いため、単位体積あたりの材料コストが増加する可能性があります。装飾用途では、メッキや塗装にかかる追加費用も全体的なコスト効率に影響を与える可能性があります。

| コスト要因 | 亜鉛合金ダイカスト部品 | 代替材料 |

|---|---|---|

| 材料費 | 中程度、幅広い可用性 | アルミニウムは軽いですが高価です。プラスチックの方が安い |

| 製造効率 | 精密ダイカストによる高品質 | 状況により異なりますが、多くの場合、より多くの加工が必要になります |

| 仕上げ費用 | 追加のメッキまたは塗装が必要な場合があります | プラスチックは多くの場合、仕上げの必要性が少なくなります。スチールにはコーティングが必要な場合があります |

8. 環境と持続可能性の側面

自動車製造における持続可能性への関心が高まっています。亜鉛合金は完全にリサイクル可能であり、環境目標に沿っています。ダイカストプロセスでは、歩留り効率が高いため、材料の無駄も最小限に抑えられます。プラスチックと比較して、亜鉛合金は部品の寿命が長く、交換頻度と廃棄物の発生が削減されます。ただし、ダイカストプロセスでのエネルギー消費と装飾用途でのコーティングの要件により、バランスをとらなければならない追加の環境考慮事項が導入されます。

9. 機械的性能の比較

亜鉛合金ダイカスト部品の機械的特性は、さまざまな自動車用途への適合性に影響します。構造部品では引張強度、硬度、耐衝撃性などの特性が重要であり、装飾部品では表面仕上げと寸法安定性が優先されます。次の表は、亜鉛合金の機械的性能の側面と、アルミニウムや鋼などの天然代替品との比較を示しています。

| 財産 | 亜鉛合金ダイカスト部品 | アルミ部品 | スチール部品 |

|---|---|---|---|

| 密度 | 高くすると部品が重くなります | 低くて軽い利点 | 高く、かなり重い |

| 抗張力 | 中程度、軽負荷に適しています | 合金に応じて中程度から高程度 | 高、重い荷物に最適 |

| 耐衝撃性 | 通常の状態では良好 | 適度 | 高い |

| 耐食性 | コーティングとの相性が良い | 優れた自然保護酸化物 | 腐食に耐えるためのコーティングが必要 |

10. 最新の自動車設計への応用

最新の自動車デザインでは、亜鉛合金ダイカスト部品が構造的役割と装飾的役割の両方に組み込まれています。構造用途にはハウジング、ブラケット、コネクタが含まれ、装飾用途にはトリム、エンブレム、ハンドルが含まれます。亜鉛合金の使用の選択は、多くの場合、耐久性、美観、コストを考慮したバランスに依存します。たとえば、亜鉛合金のハンドルとトリムは強度と精緻な仕上げの両方を提供し、構造コンポーネントは寸法安定性の恩恵を受けます。

11. メリットとデメリットのまとめ

亜鉛合金ダイカスト自動車部品の長所と短所を以下の表にまとめ、構造用途と装飾用途の違いを強調します。

| 応用 | 利点 | 短所 |

|---|---|---|

| 構造部品 | 高い impact resistance, dimensional stability, recyclability | アルミニウムより重く、温度耐性が低く、適度な引張強度があります。 |

| 装飾部品 | 優れた表面仕上げ、複雑なデザイン、メッキと塗装が容易 | 保護コーティングが必要、熱膨張の問題が発生する可能性がある |

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。