亜鉛合金のパワーツールアクセサリーダイキャスティングの利点は何ですか?

03-08-2025 材料特性と構造的適応性

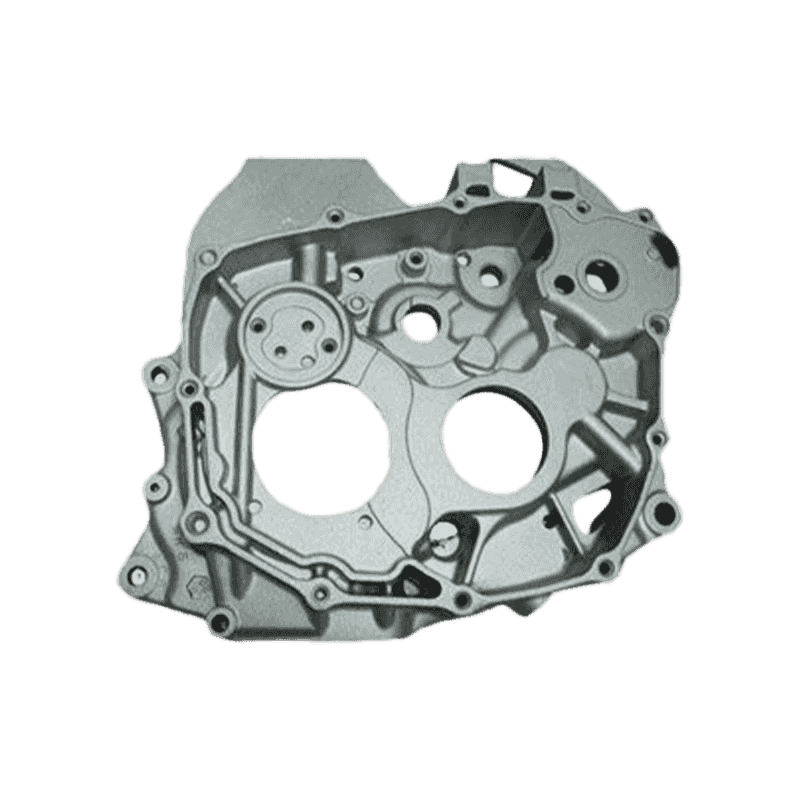

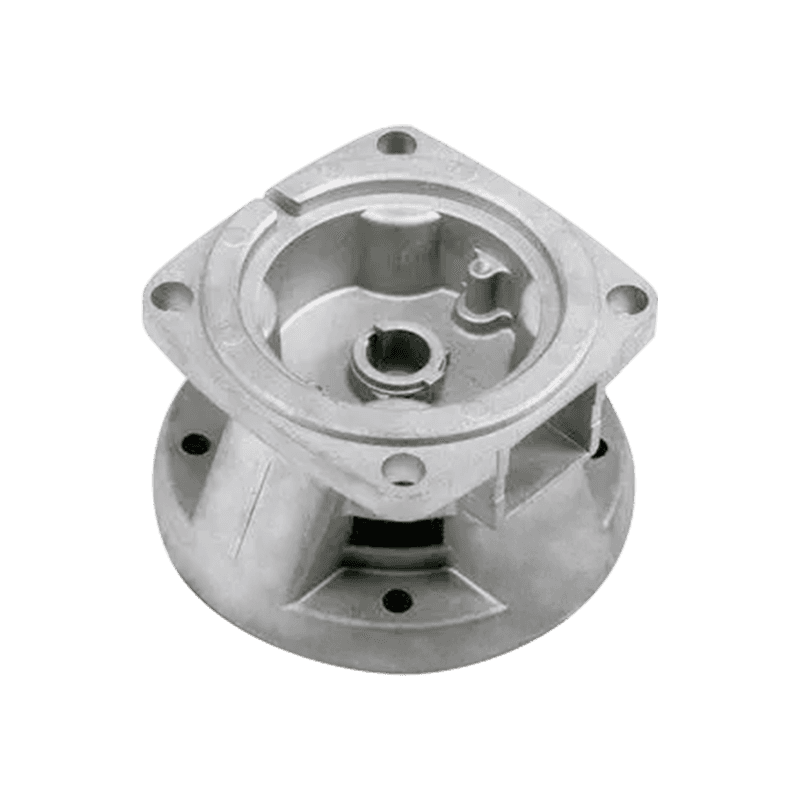

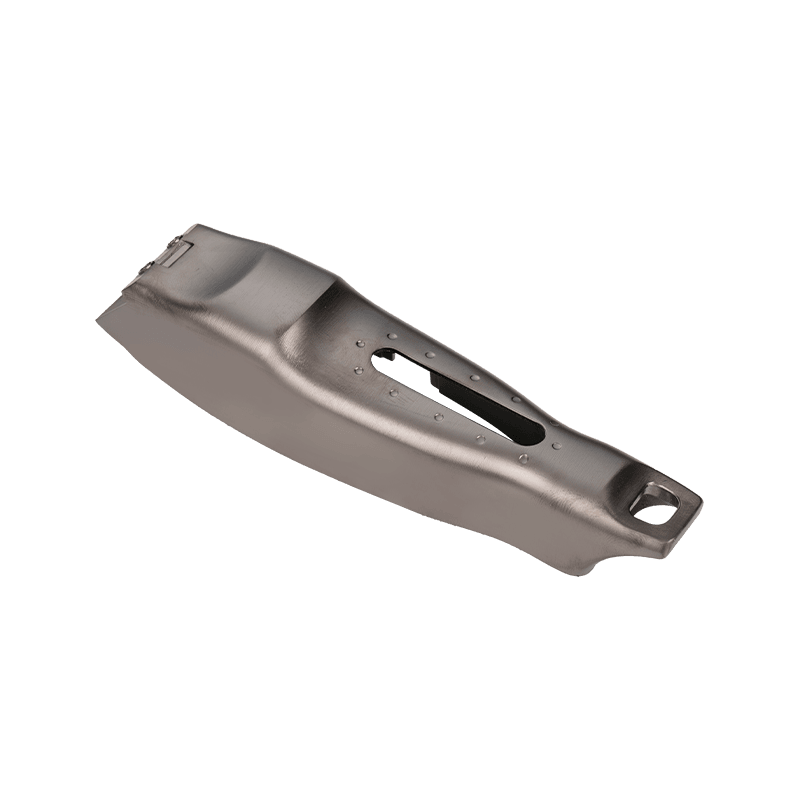

の重要な資料として 電動工具継手のダイキャスティング 、亜鉛合金は良好な流動性と低い融点を持っているため、ダイカストプロセス中にカビの微細な構造をよく満たし、複雑な形の部分の成形を実現できます。この特性は、ツールの内部部分には細かい構造と複雑な幾何学的形状が必要であるため、電動工具の継手の製造ニーズに非常に適しています。亜鉛合金の靭性と延性は、使用中の部品の特定の耐衝撃性も提供し、さまざまな作業環境で安定しています。さまざまなツールタイプと組み合わせることで、使用中の耐摩耗性、強度、表面品質のためのさまざまな電動工具の要件を満たすために合金組成を調整することにより、材料特性を最適化できます。

ダイキャスティングの精度と安定性

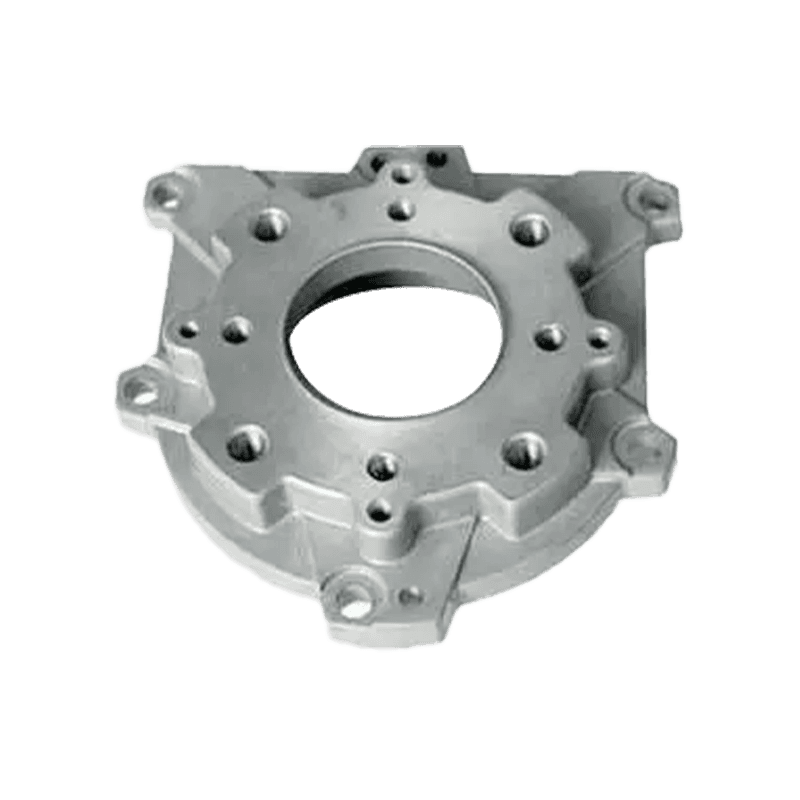

ダイキャスティングテクノロジーは、亜鉛合金の電動工具継手の生産における高次元の精度と再現性を示しています。これは、電動工具部品の交換性とアセンブリの精度に不可欠です。合理的な金型の設計と正確なプロセス制御により、ダイキャスティング部品はより低い次元の耐性範囲を達成できます。これにより、後の機械加工リンクを減らすのに役立ち、それによって全体的な生産コストが削減されます。長期生産では、亜鉛合金ダイキャスティングも高い一貫性を維持することができ、製品の同じバッチの形状と性能が安定したままであり、大量生産の一貫性要件を満たすことができます。さらに、内部冷却システムと圧力制御技術を使用して、ダイキャスティングプロセス中の熱応力を軽減し、それにより部品の変形と内部欠陥を減らし、部品の全体的な安定性を改善できます。

コスト管理と生産効率

亜鉛合金ダイキャスティングには、コスト管理にも利点があります。その低融点と良好な成形特性は、ダイキャスティング装置が低エネルギー消費で動作することを意味し、それにより生産プロセスでのエネルギー消費が減少します。他の金属材料と比較して、亜鉛合金は、原材料の調達および処理コストでもより制御可能です。ダイキャスティングプロセスには高度な自動生産能力があり、短期間で多数の部品の成形を完了し、電動工具フィッティングに対する市場の大規模な需要を満たすことができます。これにより、生産効率が向上するだけでなく、人件費も削減されます。さらに、生産プロセスと合理的な金型設計を最適化することにより、金型サービスの寿命をさらに拡張できるため、金型の交換によって引き起こされる追加費用が削減されます。

表面の品質と後処理の適応性

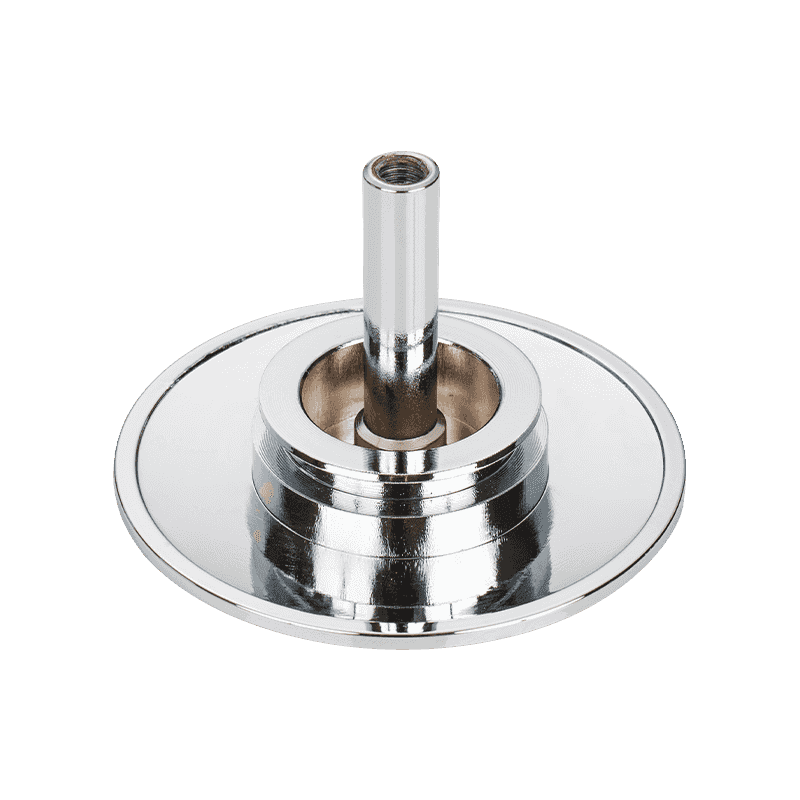

亜鉛合金ダイキャスティングは表面仕上げが高く、その後の表面処理の基本的な条件が良好です。電動工具の継手の場合、表面処理は美学に関連するだけでなく、腐食抵抗、耐摩耗性、断熱などの機能的要件も伴います。亜鉛合金部品は、さまざまな使用環境でのパフォーマンス要件を満たすために、電気めっき、噴霧、陽極酸化、化学めっきなどのさまざまな表面処理方法を簡単に実現できます。電動工具産業では、部品はしばしば水分、ほこり、油性環境にさらされています。適切な表面処理の後、亜鉛合金継手は腐食に抵抗し、耐用年数を摩耗させ、延長することができます。

軽量の構造と強度のバランス

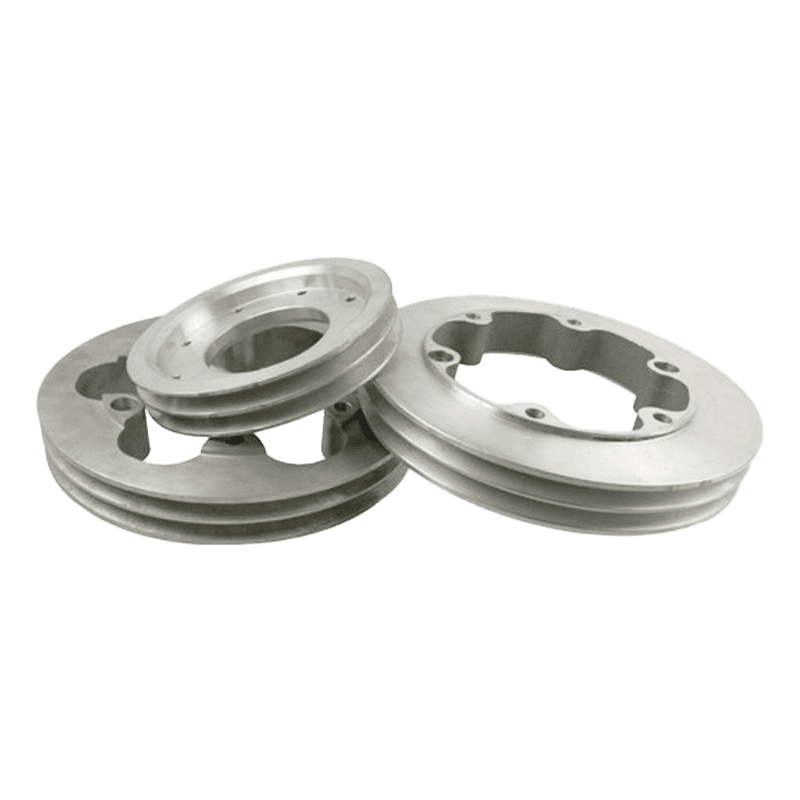

現代の電動工具設計では、軽量と構造強度のバランスが核となる目標の1つです。亜鉛合金には高密度がありますが、壁の厚さの成形が薄くなるため、強度の要件を満たしている間、部品の軽量設計を実現できます。構造設計と壁の厚さ分布を最適化することにより、材料の消費を減らし、全体的な重量を減らすことができ、それにより、ツールの携帯性と動作の快適性が向上します。ユーザーの場合、この軽さと耐久性の組み合わせは、特に長期的な運用または高い携帯性要件を備えた場合に、ツールの使用体験を改善できます。

欠陥制御とプロセスの改善

亜鉛合金のパワーツールフィッティングのダイキャスティングプロセス、毛穴、コールドシャット、および表面欠陥は一般的な品質の問題です。これらの欠陥が部品のパフォーマンスに与える影響を減らすために、真空ダイキャスティング、遅い充填、最適化されたゲートと排気システム、その他のプロセス手段を通じて改善を行うことができます。高度な金型フロー分析技術の助けを借りて、金型設計段階で潜在的な欠陥を予測して減少させることができ、生産プロセスの安定性を改善することができます。同時に、金型冷却チャネルを追加し、注ぐシステムを改善することにより、成形プロセス中の温度バランスを改善することができ、それにより完成品の品質が向上します。これらの改善措置の包括的な適用は、ダイカストの全体的な品質管理の保証を提供します。

電動工具の多様なニーズに適応します

掘削機、切断機、グラインダーなどのさまざまな種類の電動工具は、構造強度、耐摩耗性、熱散逸性能などの点で継手の要件が異なります。亜鉛合金ダイ鋳造の設計柔軟性は、特に複雑な湾曲サーフェスまたは内部補強骨において、部分構造の多様な要件に適応できます。それは優れた形成性を持っています。合理的な金型の設計とプロセスの調整により、さまざまな電動工具の特別なニーズを満たすために追加のプロセスを追加することなく、パーソナライズされた部品の生産を実現できます。この機能は、複数のシリーズと複数の製品モデルを生産する電動工具メーカーにとって実用的なものです。

亜鉛合金と他の材料の比較

アルミニウム合金やマグネシウム合金などの一般的なダイカスト材料と比較して、亜鉛合金には、寸法精度、カビの寿命、プロセスの安定性に特定の利点があります。アルミニウム合金は密度が低く、非常に軽量の部品に適していますが、ダイキャスティング型はより速く摩耗し、長期コストが高くなります。マグネシウム合金は重量の点でうまく機能しますが、材料コストとプロセス制御はより困難です。対照的に、亜鉛合金は、包括的なコスト、生産効率、最終製品の精度の点でよりバランスが取れているため、多くの電動工具アクセサリメーカーにとって一般的な選択肢となっています。

亜鉛合金と他のダイキャスティング材料の性能の比較

| 材料 | 寸法精度 | カビの生命 | 複雑さを形成します | 原材料コスト | 密度 |

|---|---|---|---|---|---|

| 亜鉛合金 | 高い | 長さ | 高い | 中くらい | 高い |

| アルミニウム合金 | 中くらい | 中くらい | 中くらい | 中くらい | 中くらい |

| マグネシウム合金 | 中くらい | 短い | 中くらい | 高い | 低い |

持続可能性とリサイクル

グリーン製造の現在の傾向の下で、材料のリサイクル性は企業にとって懸念の重要な指標となっています。亜鉛合金のリサイクル速度は高く、再生後の性能は安定したままであり、これは二次的なダイキャスティング生産に適しています。効果的なリサイクルシステムを確立することにより、製造業者は材料の無駄を減らし、環境負担を軽減し、生産コストを削減できます。さらに、ダイキャスティングプロセス中に生成されたスクラップと資格のない製品を再溶融して再利用して、リソースの利用効率をさらに向上させることもできます。このリサイクル機能により、亜鉛合金は環境保護要件を満たしながら、企業の競争力を高めることができます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。