亜鉛ダイカストの機械的強度は構造部品の要件を満たすことができますか?

09-10-2025構造用途における亜鉛ダイカストの機械的強度

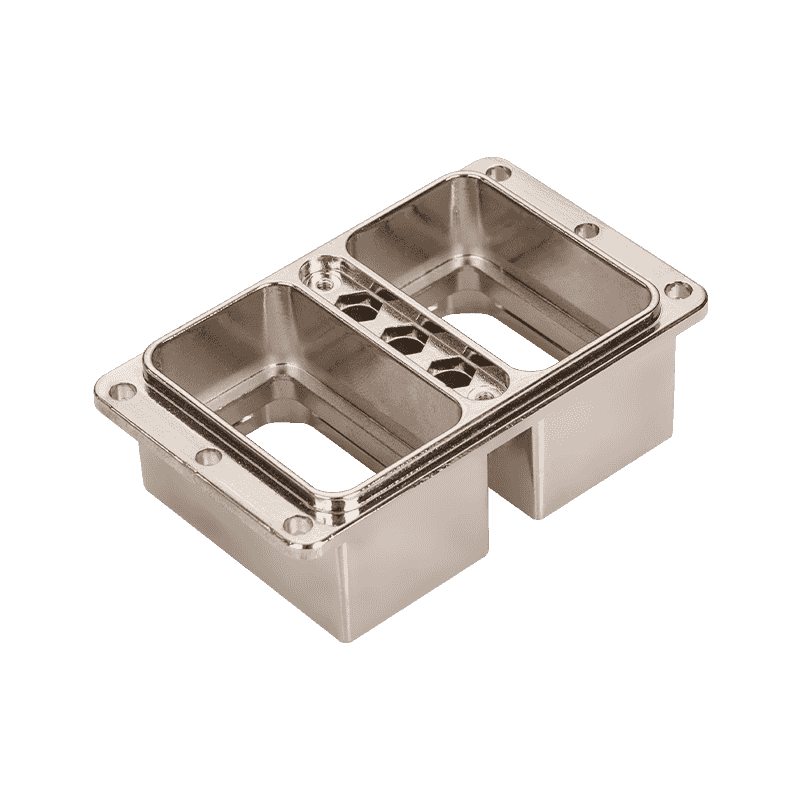

亜鉛ダイカストは機械的強度、鋳造精度、コストパフォーマンスのバランスの良さから様々な業界で広く使用されています。亜鉛ダイカストが構造部品の要件を満たすかどうかを検討する場合、引張強度、耐衝撃性、伸び、耐荷重能力などのいくつかの要素が関係します。材料の微細構造、合金組成、鋳造プロセスの品質はすべて、最終的な性能に影響を与えます。これらの特性を理解することで、エンジニアは安定性、耐久性、応力耐性が重要な構造用途への適合性を評価できます。

亜鉛ダイカストの基本特性

の基本プロパティ 亜鉛ダイカスト 特定の構造部品にとっては魅力的なオプションになります。亜鉛合金は、合金の種類に応じて、通常、280 MPa ~ 400 MPa の範囲の引張強度を示します。また、優れた硬度と寸法安定性も示します。これは、機械的負荷下で一貫した構造的完全性を維持するために特に重要です。これらの特性により、亜鉛は中荷重の構造用途、特に精度と安定性が要求される自動車、電子機器の筐体、消費財などの分野に適しています。

代替構造材料との比較

構造部品用の亜鉛ダイカストを評価する場合、アルミニウム、鋼、マグネシウムなどの他の金属と比較する必要があります。スチールは引張強度が高く、重い構造負荷によく使用されますが、アルミニウムは優れた強度対重量比を備えた軽量の代替品となります。亜鉛ダイカストは中間点を提供し、優れた鋳造性と低い生産コストで十分な強度を提供します。非重要または中荷重の構造用途では、亜鉛合金は十分な強度を提供しながら、製造の複雑さを軽減することができます。

| 材料 | 引張強さ(MPa) | 密度 (g/cm3) | 代表的な用途 |

|---|---|---|---|

| 亜鉛合金 | 280~400 | 6.6~6.8 | 中構造部品、ハウジング、ブラケット |

| アルミニウム合金 | 200~500 | 2.7 | 軽量構造物、自動車フレーム |

| 鋼鉄 | 400~1000 | 7.8 | 頑丈な耐荷重コンポーネント |

耐荷重能力と構造安定性

構造部品に対する中心的な要件の 1 つは、過度の変形を生じることなく機械的負荷に耐えられる能力です。亜鉛ダイカストは、特に静的または中程度の動的応力がかかるブラケット、ハウジング、エンクロージャなどのコンポーネントで、かなりの荷重に耐えることができます。ただし、非常に高い耐荷重性能が必要な用途では、スチールまたは強化アルミニウムの方が適している場合があります。亜鉛の強度と硬度により、寸法安定性を維持できます。これは、アセンブリ内でかみ合わせたり、正確に嵌合する必要がある部品にとって重要です。

衝撃と疲労に対する耐性

構造部品は繰り返しの応力サイクルや時折の衝撃にさらされることが多いため、耐疲労性が重要な考慮事項となります。亜鉛ダイカストは、スチールよりは劣りますが、適度な耐衝撃性を備えています。耐疲労性は、中程度の負荷の用途には十分ですが、継続的に大きな振動や負荷が変動するシナリオでは不十分な場合があります。エンジニアは、予想される動作環境を評価して、亜鉛の疲労性能が部品の要件と一致しているかどうかを判断する必要があります。

熱安定性と耐変形性

構造部品は頻繁に温度変化に遭遇し、機械的性能に影響を与える可能性があります。亜鉛ダイカストは、通常の動作温度範囲 (通常は -40 °C ~ 120 °C) で寸法安定性を維持します。この範囲を超えると、亜鉛合金にクリープが発生したり、強度が低下したりする可能性があり、構造の完全性に影響を与える可能性があります。高温の構造環境では、より高い耐熱性を備えた代替合金が必要になる場合があります。それにもかかわらず、一般的な温度範囲内では、亜鉛は構造部品に安定した性能を提供します。

耐食性と長期耐久性

構造部品用の亜鉛ダイカストを評価するもう 1 つの要素は、耐食性です。亜鉛合金は、大気腐食に耐える保護酸化層を自然に形成するため、屋内および中程度に腐食性の屋外環境に適しています。電気メッキ、粉体塗装、塗装などの追加の表面処理により、耐久性がさらに向上します。過酷な環境または腐食性の環境で機能することが予想される構造部品の場合、このような保護コーティングは長期的な機械的完全性を維持するために不可欠です。

| 要素 | 亜鉛ダイカストの実績 | 設計上の考慮事項 |

|---|---|---|

| 抗張力 | 280~400 MPa | 中荷重に適しています |

| 耐衝撃性 | 適度 | ブラケットとハウジングに最適 |

| 熱安定性 | -40℃~120℃ | 一般的な環境で安定 |

| 耐食性 | 保護コーティング付きで良好 | 屋外で必要な強化 |

構造用途の設計の最適化

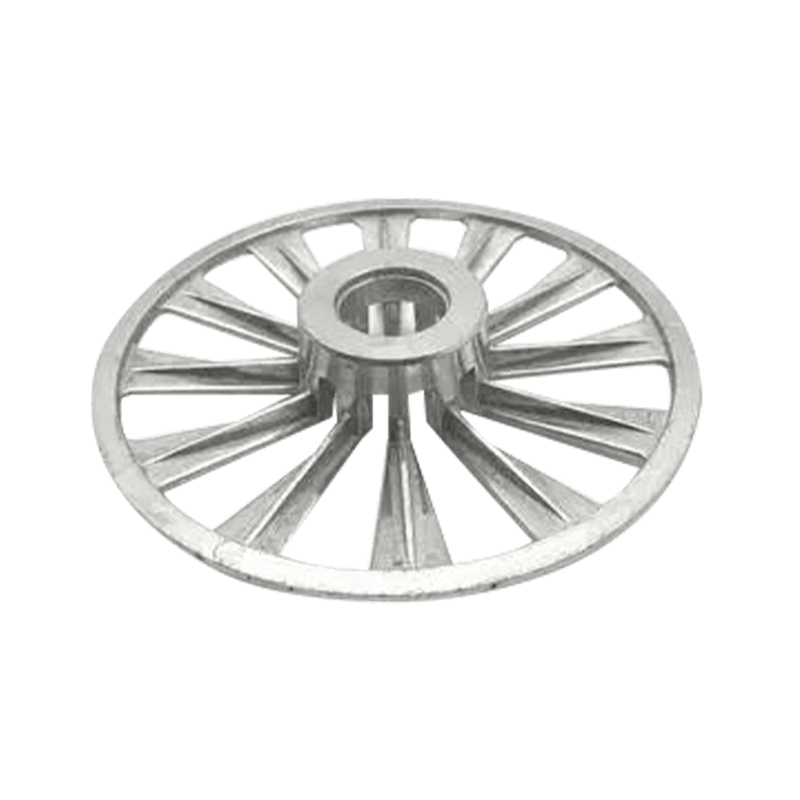

構造コンポーネントに亜鉛ダイカストを使用する場合、設計を適切に考慮することで機械的性能を最大限に高めることができます。エンジニアは、荷重分散を改善し、応力集中を最小限に抑えるために、リブ、フィレット、および最適化された形状を採用することがよくあります。特定の用途では強度を高めるために、より厚い断面が必要になる場合があります。慎重な設計により、亜鉛ダイカスト構造部品は、適度な負荷や環境変化にさらされた場合でも、信頼性の高い性能を実現できます。

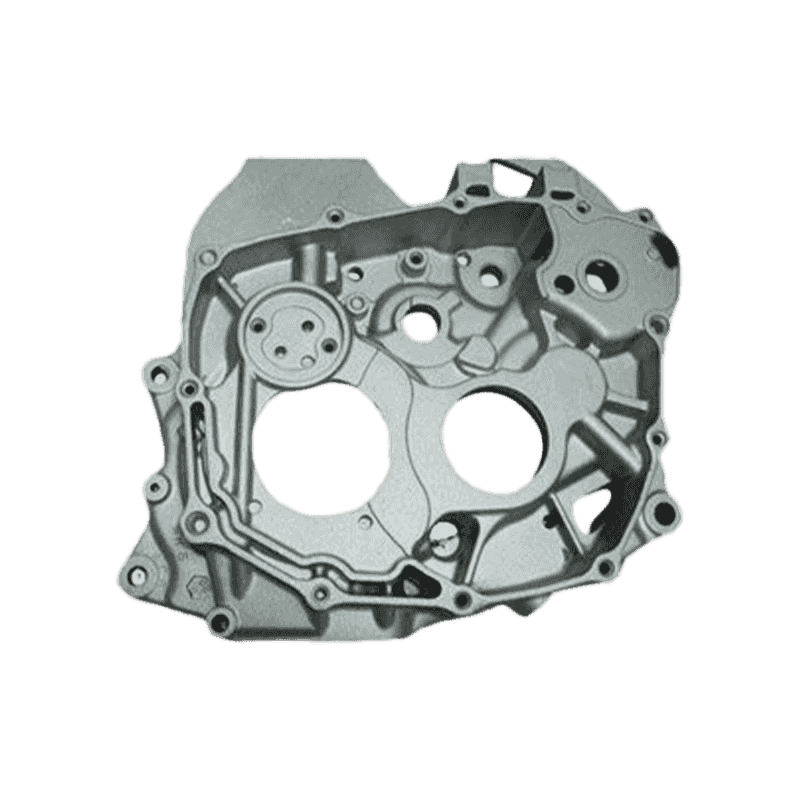

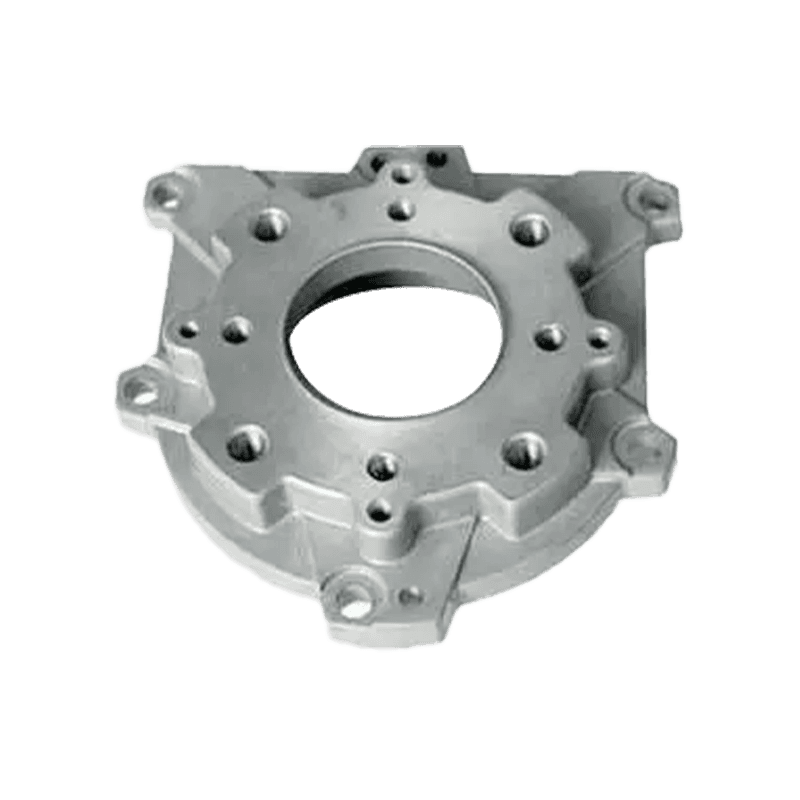

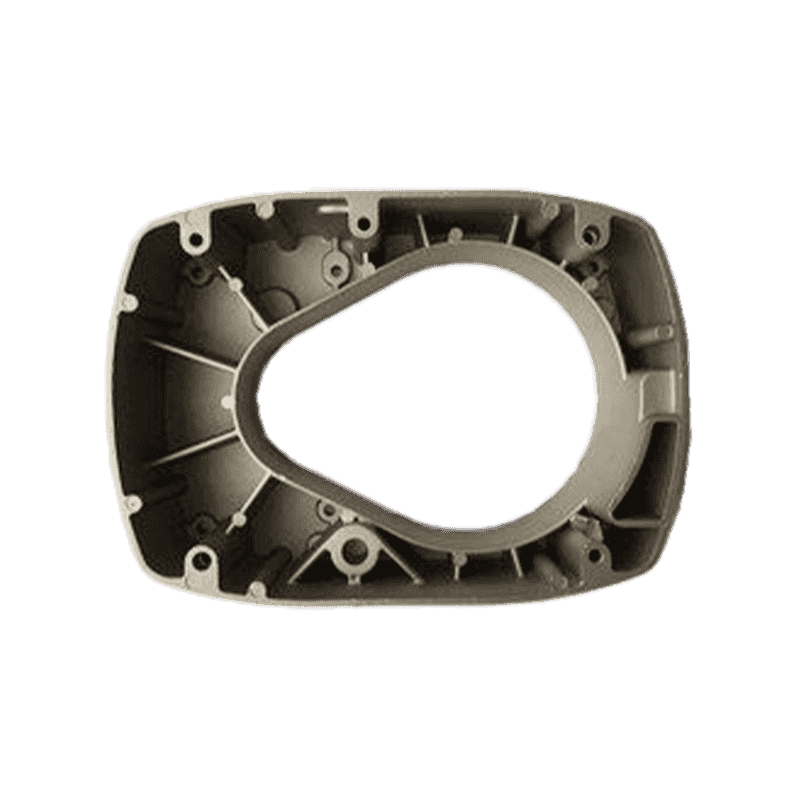

構造用途における亜鉛ダイカストの事例

実際のアプリケーションでは、亜鉛ダイカストがどのように構造要件を満たしているかを強調します。自動車産業では、適度な耐荷重が必要とされるドアロックのハウジング、ブラケット、小型シャーシ部品に亜鉛が使用されています。消費者向け製品では、電子機器や家庭用機器の構造ハウジングは、強度と精度の組み合わせのために亜鉛合金に依存しています。これらのケーススタディは、亜鉛が重荷重に耐える役割では鋼に代わることはできないが、中荷重の構造用途では効果的に機能することを示しています。

経済性と生産性に関する考慮事項

機械的強度を超えて、亜鉛ダイカストには、構造用途への適合性を高める重要な製造上の利点があります。融点が低いため、金型の寿命が長くなり、エネルギー消費が削減され、鋳造精度が向上します。これは、複雑な構造部品を厳しい公差と最小限の機械加工で製造できることを意味します。十分な強度とコスト上の利点を兼ね備えた亜鉛は、大量生産効率が不可欠な多くの中耐久構造用途にとって魅力的な選択肢となっています。

亜鉛ダイカスト合金の今後の展開

亜鉛合金配合に関する継続的な研究は、特に引張強度と耐熱性の点で機械的性能を向上させることを目的としています。新しい合金技術と鋳造技術により、構造用途における亜鉛ダイカストの可能性が広がります。鋳造性を維持しながら強度を高めるために、微細構造制御の改善とアルミニウムやマグネシウムなどの元素の添加が検討されています。これらの進歩により、自動車、航空宇宙、産業機械などの業界の構造用途における亜鉛の役割がさらに拡大する可能性があります。

メンテナンスとライフサイクルの考慮事項

構造部品の性能は、そのライフサイクル動作にも依存します。亜鉛ダイカスト部品は、適切に設計され、腐食防止のためにコーティングされていれば、通常、メンテナンスの必要はほとんどありません。寸法安定性と耐摩耗性により耐用年数が延長され、頻繁な交換の必要性が軽減されます。ライフサイクルコスト分析では、亜鉛ダイカストが構造コンポーネントの性能、耐久性、経済的実現可能性のバランスを提供していることがよくわかります。

構造適合性の結論

亜鉛ダイカストは、多くの用途、特に中程度の負荷や温度が制御された環境を伴う用途における構造部品の要件を満たすことができる機械的特性を備えています。重負荷の用途において高張力鋼を完全に置き換えることはできませんが、強度、鋳造性、耐食性、コスト効率のバランスにより、構造設計における貴重な選択肢となっています。適切なエンジニアリング上の考慮事項、表面処理、および最適化された形状により、亜鉛ダイカスト部品は機械的強度を維持し、構造部品として信頼できる性能を提供できます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。