アルミダイカストの品質を確認するにはどうすればよいですか?

01-10-2025目視検査方法

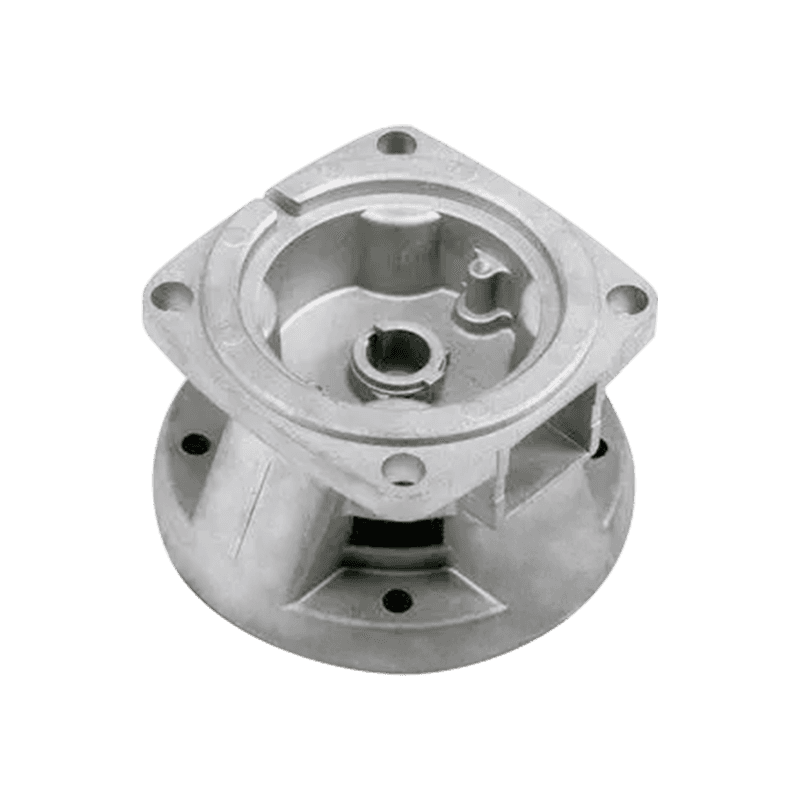

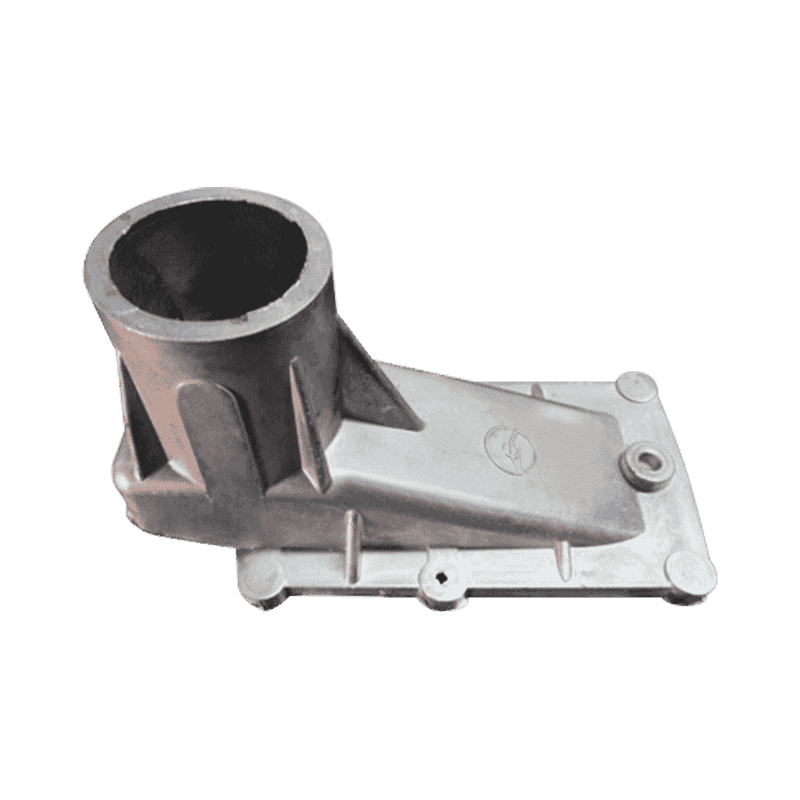

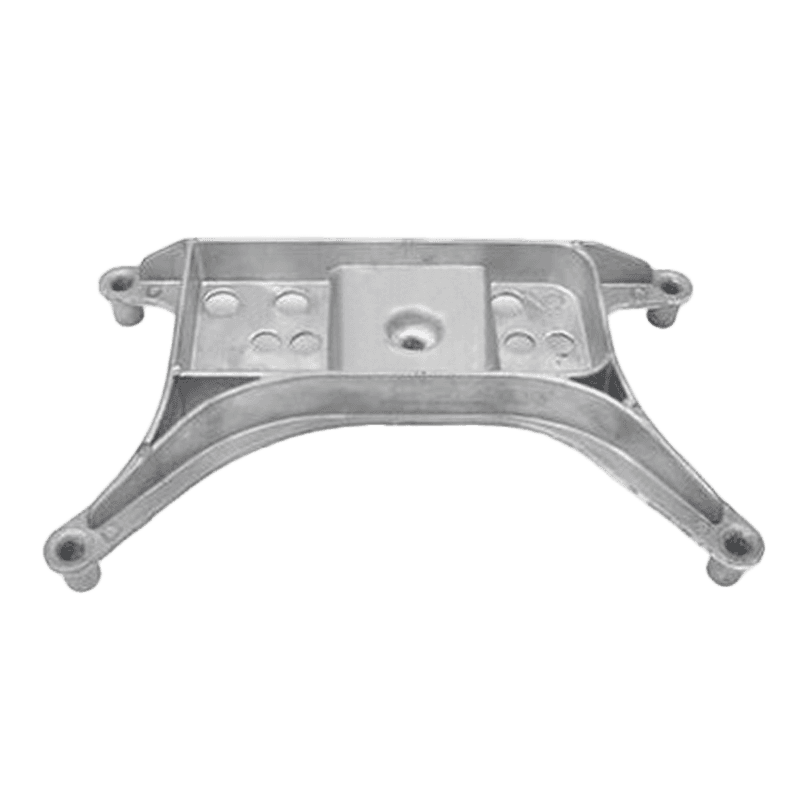

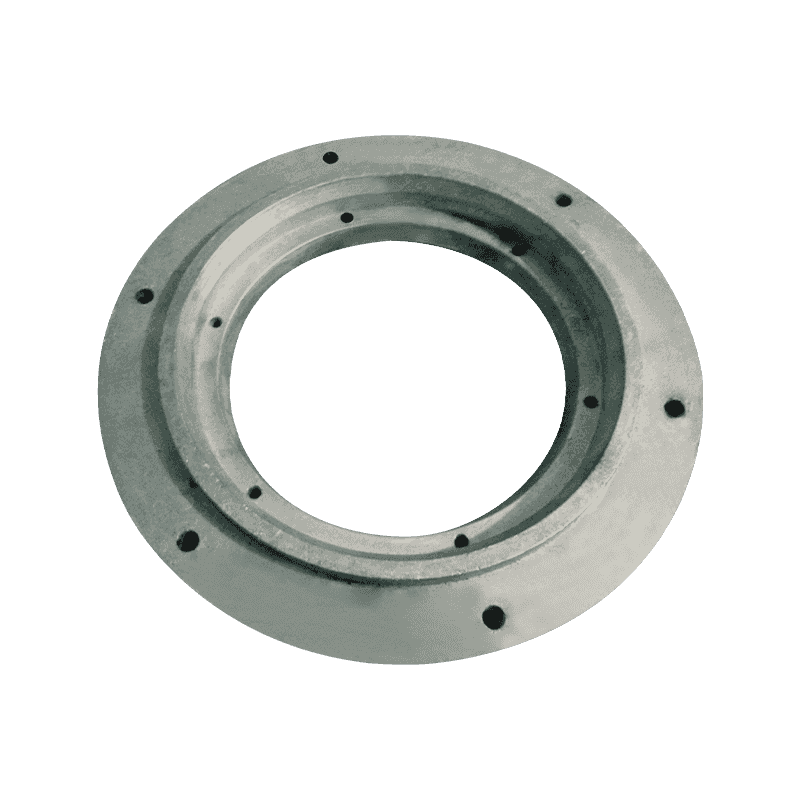

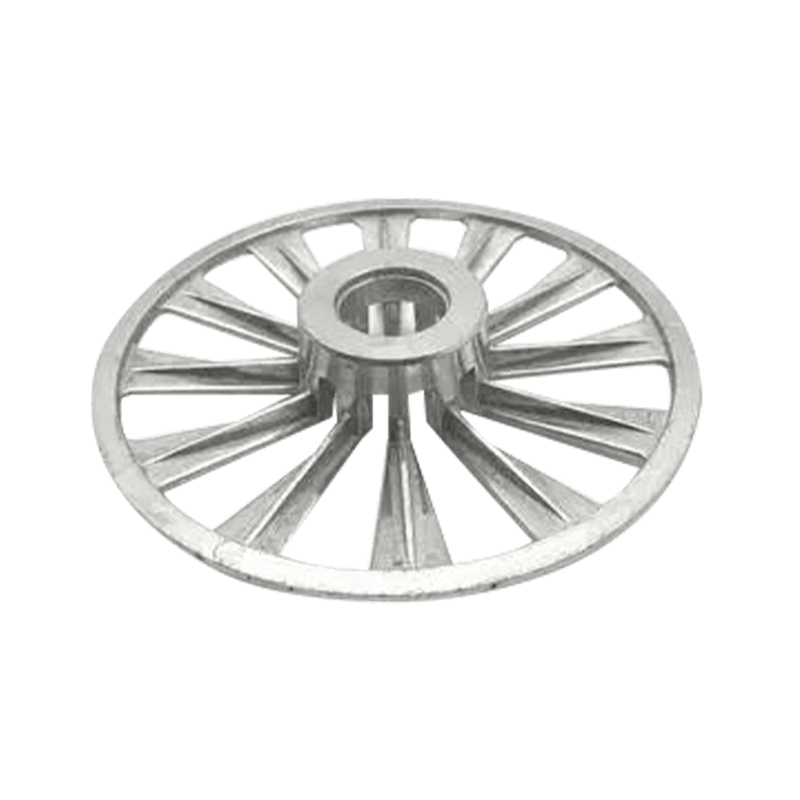

目視検査は、製品の品質評価の第一線として機能します。 アルミダイカスト 。検査官は、製造上の問題を示す可能性のある亀裂、多孔性、コールドシャット、またはフローマークなどの表面欠陥を探します。適切な照明条件と拡大ツールは、パフォーマンスに影響を与える可能性のある微妙な欠陥を特定するのに役立ちます。アルミニウムの銀白色の外観は、汚染や不適切な冷却を示唆する変色や異常な質感の変化がなく、均一である必要があります。

寸法精度の検証

ノギス、マイクロメーター、三次元測定機 (CMM) などの精密測定ツールは、鋳造品が指定された寸法公差を満たしていることを確認します。合わせ面、ボア径、肉厚などの重要な特徴には特に注意が必要です。デジタル測定システムは、部品を CAD モデルと比較して、組み立てや機能に影響を与える可能性のある小さな偏差も検出できます。

X線コンピュータ断層撮影スキャン

X線CTスキャンなどの高度な非破壊検査方法により、表面検査では見えない内部欠陥が明らかになります。この技術はアルミニウム素材と空隙や介在物を明確に区別し、細孔のサイズと分布を正確に測定します。この技術により、コンプトン散乱とビーム硬化効果による画像劣化が軽減され、鋳物に損傷を与えることなく内部構造を明確に視覚化できます。

気孔率の圧力試験

空気圧試験では、潜在的な微細孔を通るガスの流れを測定することで鋳造の完全性を評価します。鋳物全体の圧力差とその結果の流量計算により、平均細孔直径を推定できます。この方法は、耐圧用途を損なう可能性のある漏れ経路を特定するのに役立ち、結果は他の技術で測定された実際の空隙寸法とよく相関します。

金属組織検査

サンプル前処理と顕微鏡による微細構造分析により、粒子構造、相分布、潜在的な欠陥が明らかになります。適切な切断、取り付け、研削、研磨により、すぐに検査できる表面が作成されます。エッチングにより、デンドライトアームの間隔、気孔率の分布、機械的特性に影響を与える可能性のある金属間化合物の存在など、鋳造品質を示す微細構造の特徴が強調表示されます。

機械的特性試験

引張、硬度、衝撃試験により、鋳造品が必要な強度特性を達成していることが確認されます。鋳物から機械加工された試験片、または個別に鋳造された試験片に制御された荷重を加えて、降伏強度、極限引張強さ、伸び、および硬度を測定します。結果は、高強度/軽量の用途やその他の性能要件など、特定のアルミニウム合金および意図された用途の仕様を満たさなければなりません。

化学組成分析

少量の合金元素がアルミニウムの特性に大きな影響を与えるため、分光分析法により合金組成が仕様と一致していることが確認されます。シリコン、銅、マグネシウム、またはその他の添加物の比率が不適切であると、強度が不十分になったり、耐食性が低下したり、鋳造が困難になったりする可能性があります。化学分析では、性能を低下させる可能性のある不要な不純物も検出します。

耐食性評価

試験では、塩水噴霧曝露またはその他の加速腐食方法を通じて保護酸化アルミニウム層の有効性を評価します。不動態皮膜は、保護を維持するために損傷を受けると自然に再生される必要があります。過酷な環境向けの鋳物には、表面の欠陥や微細構造の変化にもかかわらず長期耐久性を確保するために徹底的な腐食試験が必要です。

染料浸透検査

この表面亀裂検出方法では、不連続部に浸透する着色染料または蛍光染料を使用します。洗浄して浸透剤を塗布した後、検査官は余分な染料を除去し、現像液を塗布して閉じ込められた浸透剤を引き出し、表面破壊欠陥を強調します。この技術は、目視検査だけではできない可能性のある微細な亀裂、気孔、その他の表面欠陥を効果的に検出します。

超音波検査

高周波音波は反射信号を分析することで内部の欠陥を検出します。材料密度の変化や空隙の存在により波の伝播が変化し、識別可能なパターンが作成されます。超音波法は、鋳物に損傷を与えることなく肉厚を測定し、表面下の欠陥を特定できますが、表面処理と接触媒質の使用は精度に影響します。

リークテスト手順

圧力に敏感な用途では、さまざまな漏れ試験方法で鋳造の完全性を検証します。技術は、単純な水中空気気泡テストから高度な質量分析計によるヘリウム漏れ検出まで多岐にわたります。適切な方法は必要な感度に応じて異なりますが、わずかな漏れでも故障の原因となる可能性がある重要なコンポーネントの定量的測定が可能です。

加工試作評価

サンプル加工作業では、鋳物の加工性をテストし、本格的な生産前に潜在的な問題を明らかにします。過度の工具の摩耗、表面仕上げの不良、予期しない切りくずの形成などの問題は、微細構造の異常を示している可能性があります。機械加工が成功すると、材料の成形性が確認され、生産加工に最適な切削パラメータを確立するのに役立ちます。

統計的プロセス制御モニタリング

SPC メソッドによる継続的な品質追跡により、鋳造特性の傾向が特定されます。重要な寸法、気孔率レベル、または機械的特性の管理図は、不合格部品が製造される前にプロセスのドリフトを検出するのに役立ちます。一貫したデータ収集により、早期の是正措置が可能になり、長期的なプロセス能力が実証されます。

顧客固有の検証テスト

最終的な品質確認には、多くの場合、実際のサービス条件をシミュレートするアプリケーション固有のテストが含まれます。これらには、圧力サイクル、熱衝撃、耐振動性、または鋳物の最終用途に合わせたその他の性能検証が含まれる場合があります。このようなテストでは、鋳物が意図した環境で要求どおりに機能するかどうかを最も直接的に評価できます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。