アルミニウムの押出は、製品の一貫性と高効率をどのように保証しますか?

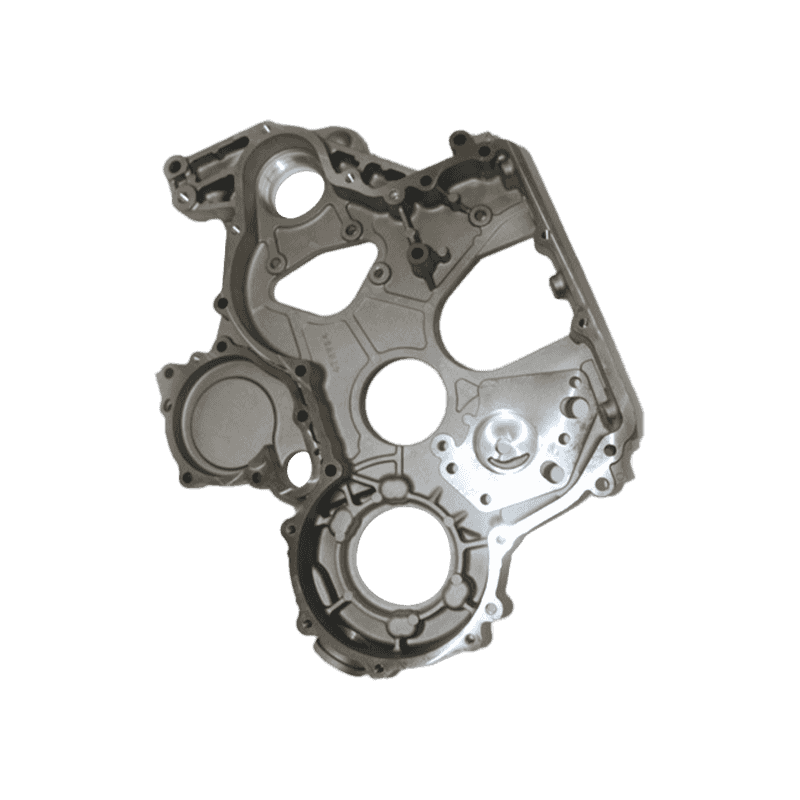

17-01-2025 アルミニウム押出 は、アルミニウム合金を高温のカビに押し込むことにより、さまざまな形状とサイズのアルミニウムプロファイルを生成する一般的な加工技術です。アルミニウム押出製品の一貫性と高効率を確保するために、機器の精度、プロセスパラメーター制御、材料選択、生産プロセスの最適化など、複数の要因を包括的に考慮する必要があります。

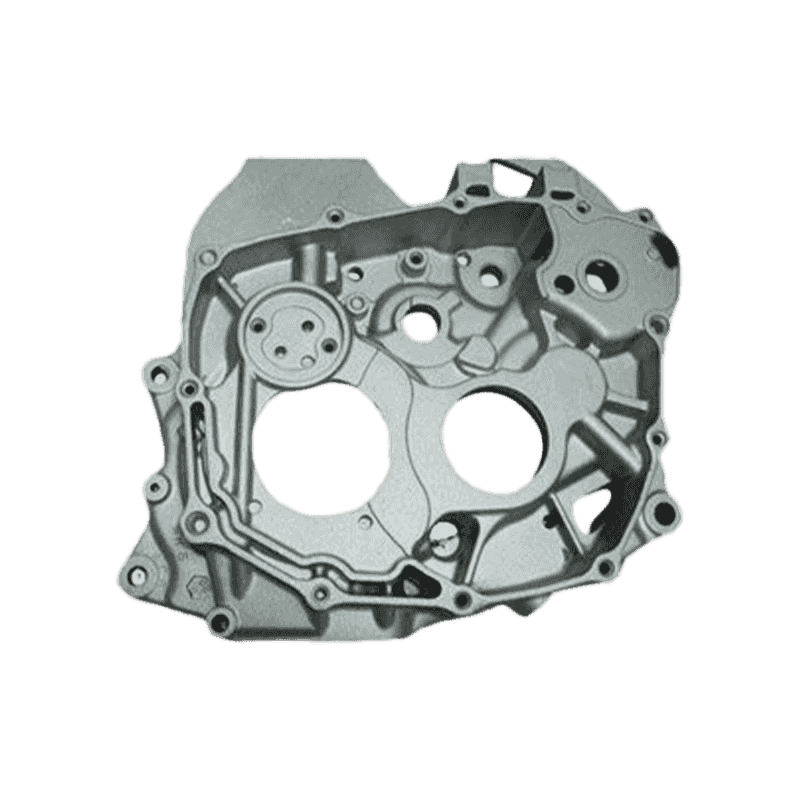

アルミニウム押出の機器の精度は、製品の一貫性において重要な役割を果たします。高度な押出機には、生産プロセス中に温度、圧力、速度が正確に制御できるようにするために、高精度制御システムが必要です。高精度機器は、機械エラーによって引き起こされる寸法偏差または表面欠陥を回避することができ、それにより、製品の各バッチが設計要件を満たすことを保証します。さらに、定期的な機器の検査とメンテナンスも不可欠であり、機器の故障による生産の中断を効果的に減らし、生産効率を確保できます。

温度、押出速度、金型の選択を含む、アルミニウム押出のプロセスパラメーターを厳密に制御する必要があります。これらのパラメーターは、アルミニウム合金の流動性、成形効果、表面品質に直接影響します。合理的な温度設定により、押出プロセス中にアルミニウム合金材料が過熱したり、覆されたりしないようにし、亀裂や変形を避けます。同時に、押出速度の制御も非常に重要です。余分な押し出し速度は、不均一な成形効果につながり、製品の精度と品質に影響を与える可能性があります。これらのパラメーターを調整および最適化することにより、製品の一貫性を確保しながら、生産効率を改善できます。

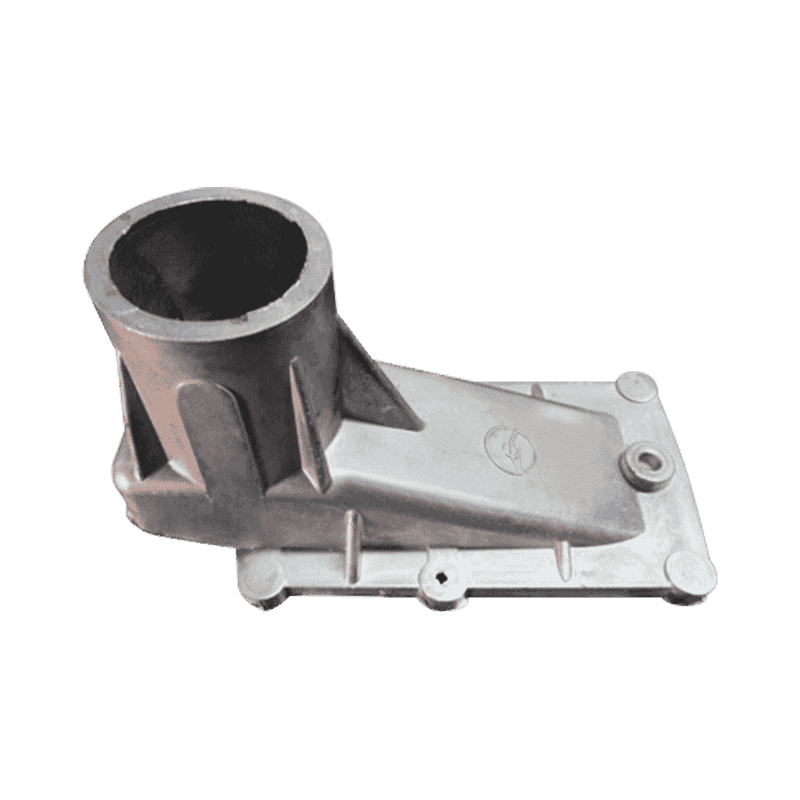

原材料の選択は、アルミニウム押出製品の一貫性と高効率を確保するための鍵でもあります。高品質のアルミニウム合金材料は、より良い形成性能とより高い安定性を提供できます。生産プロセス中、材料の品質は、最終製品の強度、硬度、表面仕上げ、その他の特性に直接影響します。適切なアルミニウム合金グレードを選択し、原材料の均一性を確保することで、製品の一貫性を大幅に改善できます。

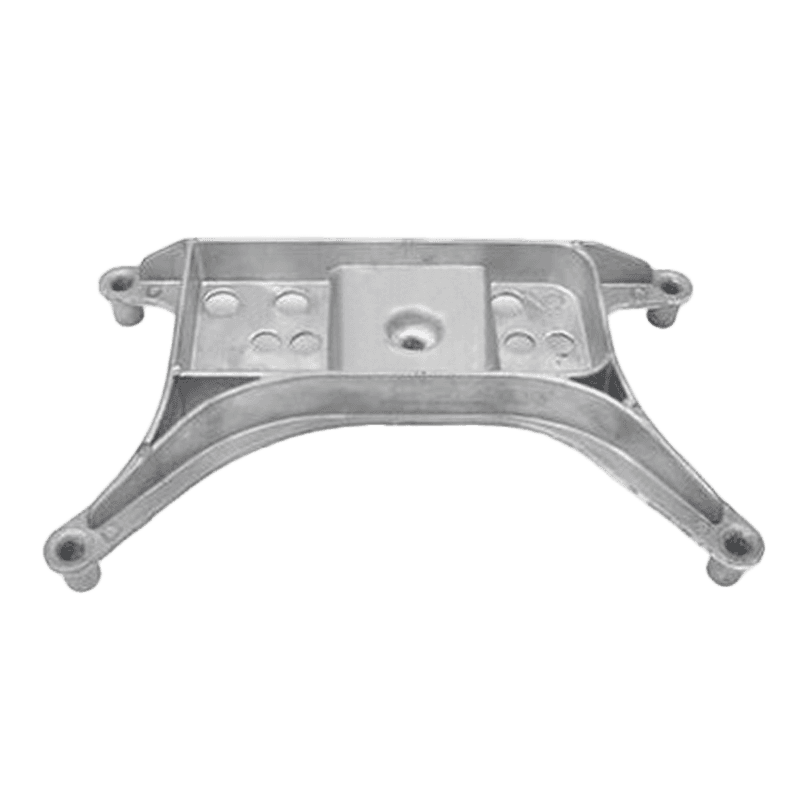

生産プロセスの最適化は、効率を改善する上で重要な要素でもあります。金型設計、材料の準備、冷却システムなど、生産ラインの各リンクを合理的に計画することにより、生産プロセスの廃棄物とダウンタイムを最小限に抑えることができます。大規模な生産のために、生産計画の合理的な取り決め、バッチ管理と人事部門は、生産ラインの運用効率を効果的に改善し、不必要な待機時間と手動介入を短縮できます。

品質検査と制御は、アルミニウム押出製品の一貫性を確保するための必要な措置でもあります。生産プロセス中に、各製品が標準を満たしていることを確認するために、製品はサイズ、強度、表面の品質の観点から定期的に検査する必要があります。さらに、高度な自動テスト装置を使用すると、検出効率を改善し、ヒューマンエラーを減らし、したがって製品の一貫性を改善できます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。