電気自動車のダイキャスティング部品やその他のコンポーネントの接続安定性を確保する方法は?

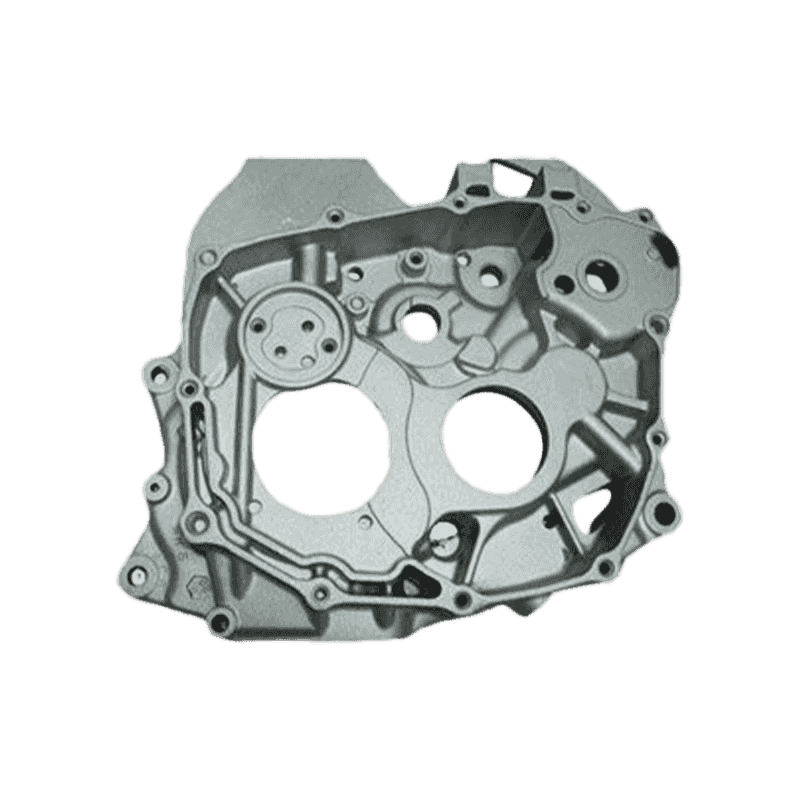

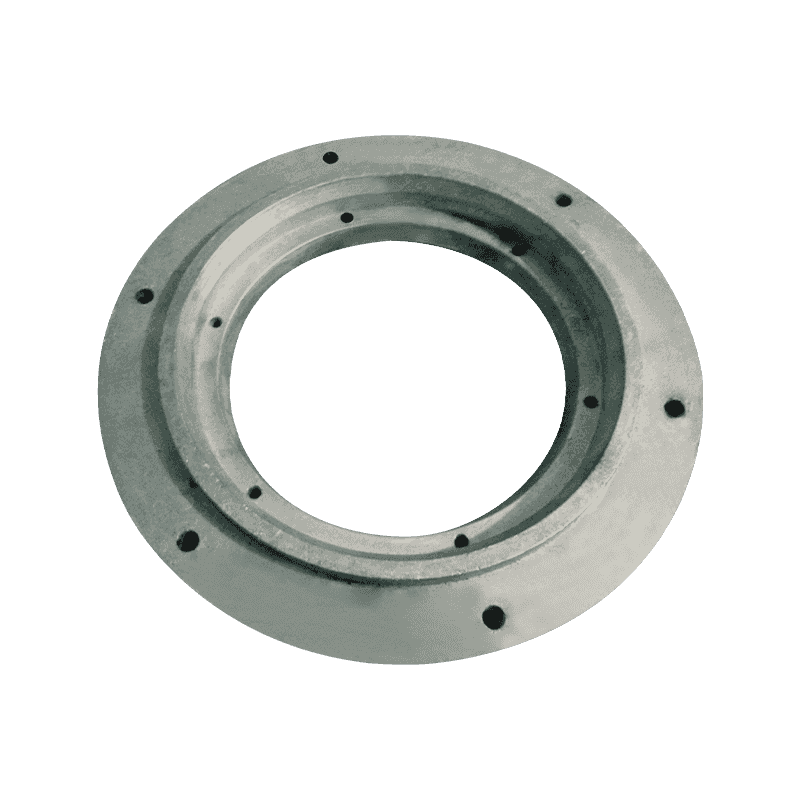

02-01-2025 間の接続の安定性を確保します 電気自動車ダイキャスティングアクセサリー 他のコンポーネントは体系的な作業であり、設計、材料選択、製造プロセス、アセンブリプロセス、テスト後のテストなど、複数のリンクからさまざまな要因を包括的に検討する必要があります。まず、設計段階では、実際の使用シナリオと、スレッド接続、スナップ接続、溶接、リベットなどの機械構造要件に従って適切な接続方法を選択する必要があります。設計中、接続部分の力を正確に計算して、作業の動的荷重と長期使用の疲労応力に耐えることができるようにする必要があります。同時に、過度のゆるみやアセンブリの困難によって引き起こされる障害の問題を回避するために、部品間の良好なサイズの一致を確保するために、許容範囲を合理的に設定する必要があります。

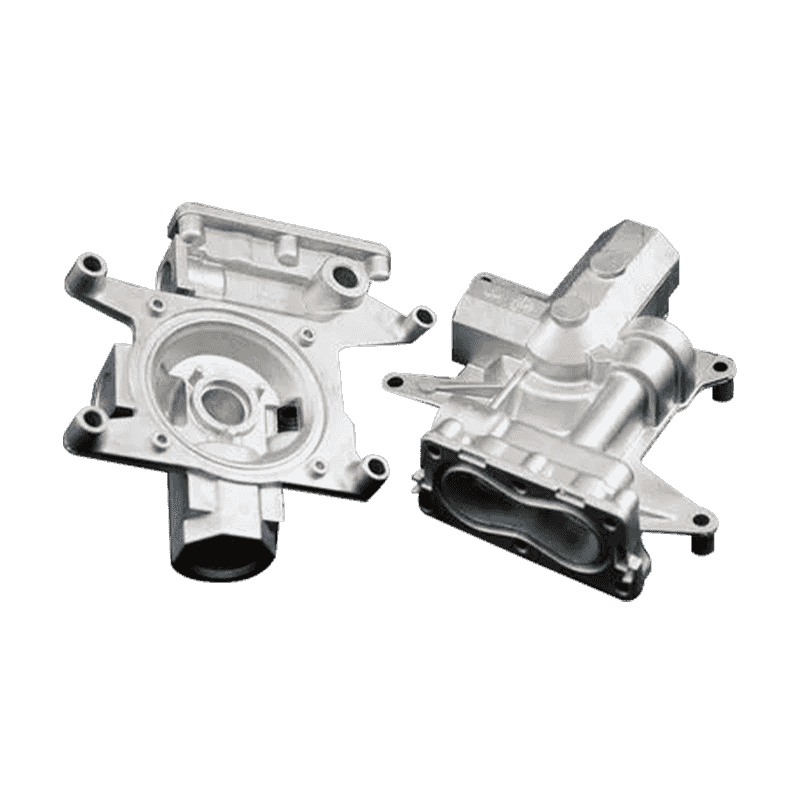

材料の選択に関しては、接続部品のダイキャスティングアクセサリー材料は、十分な強度、靭性、耐食性を持つ必要があります。たとえば、アルミニウム合金とマグネシウム合金は一般的に使用されていますが、接続安定性の特定の要件については、疲労抵抗と環境適応性を改善するために、高強度合金または特別に処理された材料を選択する必要があります。

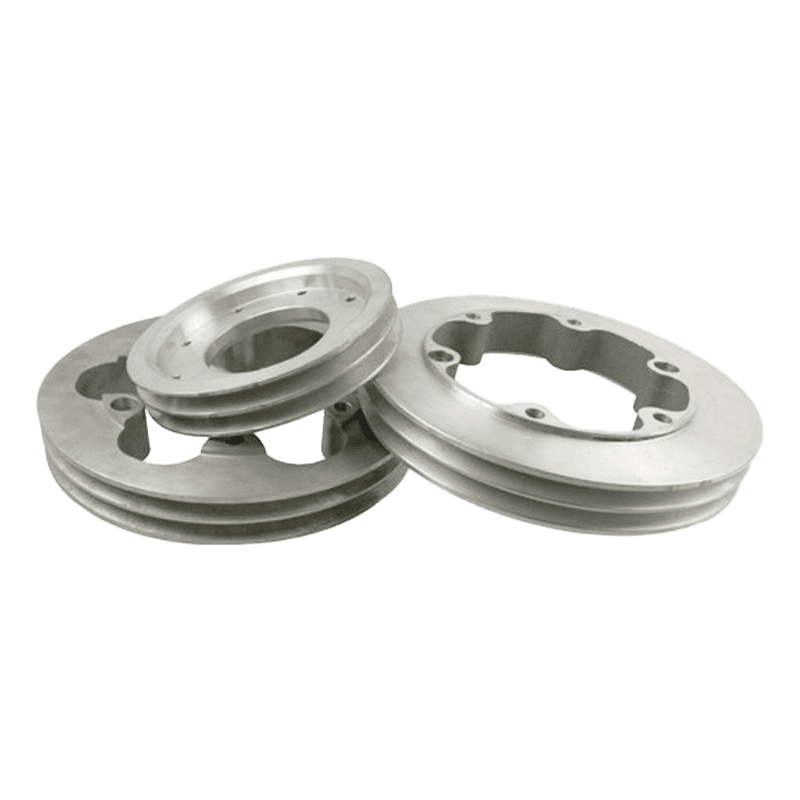

製造プロセスは、接続の安定性にも重要な影響を及ぼします。ダイキャスティングプロセス中、プロセスパラメーター(温度、圧力、冷却速度など)を厳密に制御して、接続の強度に影響する毛穴や亀裂などの欠陥を避けることにより、部品の成形品質と内部密度を保証する必要があります。金型の精度も重要な要因の1つです。高精度の金型は、部品の寸法偏差を減らすことができ、それによりアセンブリの一貫性が向上します。さらに、表面の品質と寸法精度をさらに改善するために、キー接続ポイントで精密切断や研削などの二次処理が必要になる場合があります。

表面処理プロセスは、接続の安定性を改善するためのもう1つの重要なリンクです。陽極酸化、電気めっき、または噴霧などのプロセスを通じて、ダイカスト部分の耐食性と表面硬度を効果的に強化することができ、それにより、環境要因による接続または故障のリスクを減らします。一部の高需要接続部品の場合、特別なコーティングまたは熱処理プロセスを使用して、材料性能をさらに向上させることもできます。

アセンブリプロセス中に、部品間の接続がしっかりし、力が均一であることを確認するために、標準操作に厳密に従う必要があります。専門のアセンブリツールと機器を使用でき、接続部品のトルクを正確に制御して、力が不十分なため、過度の力や接続が不十分であるため、糸の損傷を避けることができます。振動や衝撃の影響を受ける可能性のある部品については、接続の安定性を高めるために、ロックワッシャー、接着剤、またはその他のゆるい測定値を追加できます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。