アルミダイカストにおいて金型の摩耗を軽減し、金型の寿命を延ばすにはどうすればよいでしょうか?

11-12-2025アルミダイカストにおける金型摩耗の概要

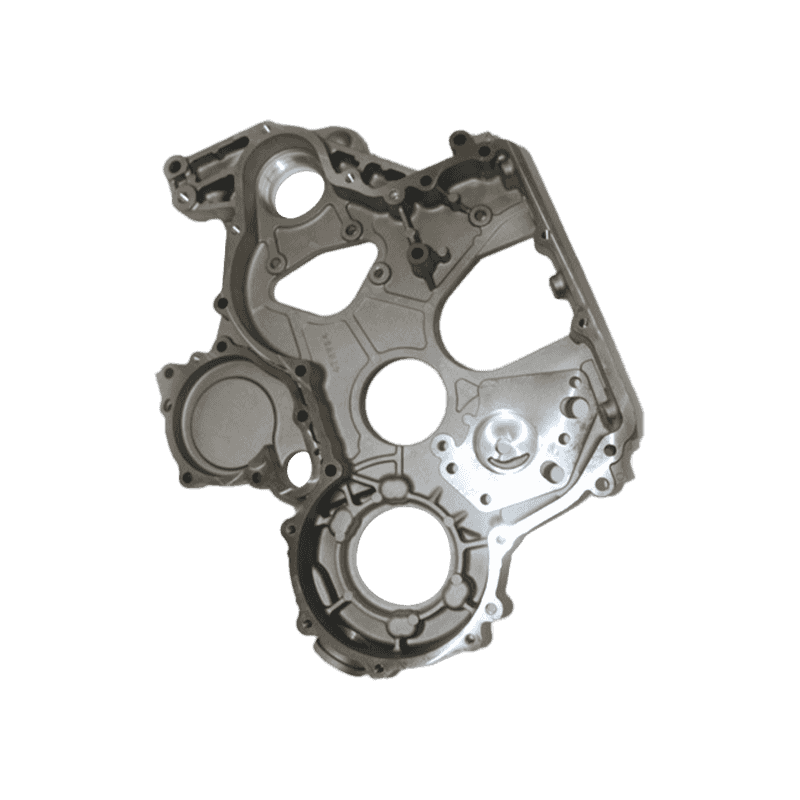

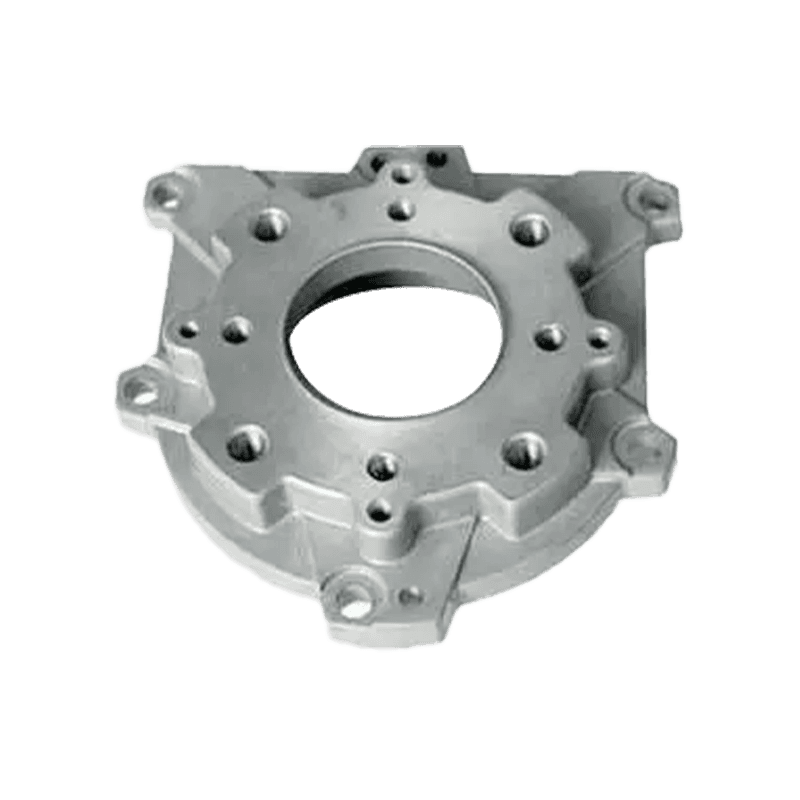

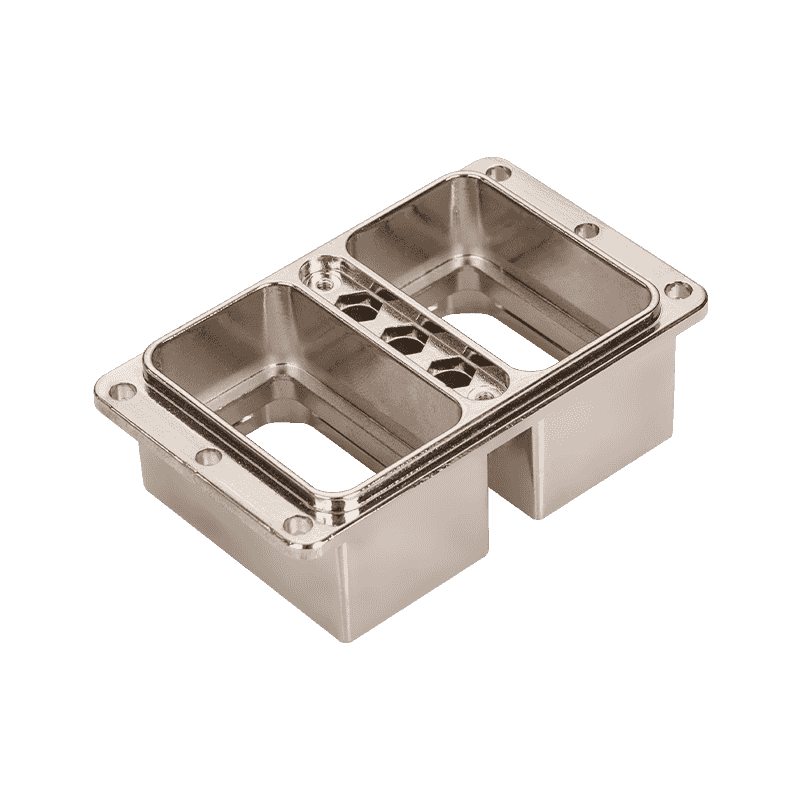

アルミニウムダイカストは、溶融アルミニウムを高圧下で金型に注入することを含む、広く使用されている製造プロセスです。このプロセスは、自動車、航空宇宙、エレクトロニクスなどの業界で高精度の部品を製造するために不可欠です。ただし、大きな課題の 1 つは、 アルミダイカスト それは金型の磨耗です。金型の磨耗は金型の耐用年数を大幅に短縮し、ダウンタイムの増加、メンテナンスコストの増加、生産効率の低下につながる可能性があります。したがって、ダイカストプロセスの耐久性と費用対効果を高めるには、金型の磨耗を管理および軽減する方法を理解することが重要です。

金型摩耗の原因を理解する

アルミダイカストにおける金型の摩耗は、いくつかの要因によって発生します。金型の摩耗の最も一般的な原因には、熱サイクル、機械的応力、侵食、腐食が含まれます。これらの要因により、時間の経過とともに金型材料が劣化し、亀裂、表面粗さ、その他の欠陥が発生し、鋳物の品質が損なわれ、金型の寿命が短くなる可能性があります。

熱サイクルとは、鋳造プロセス中に繰り返される金型の加熱と冷却を指します。溶融したアルミニウムが金型に射出されると、急速に冷えて固化し、金型に大きな温度変動が生じます。これらの温度変化は熱膨張と熱収縮を引き起こす可能性があり、これにより金型材料に微小亀裂が発生し、最終的には金型の破損につながる可能性があります。

機械的応力は、溶融アルミニウムが高圧下で金型キャビティと接触すると発生します。アルミニウムによって加えられる力は、特に溶融金属が最大の速度で流れる領域で、金型表面に摩耗や磨耗を引き起こす可能性があります。これにより、金型表面が浸食され、最終的な鋳造品の仕上げが粗くなり、寸法精度が低下する可能性があります。

浸食も金型の摩耗の重要な要因です。溶融アルミニウムを高圧で射出すると、小さな金属粒子が付着し、金型の表面が徐々に侵食されます。これは、金属の流れが乱流する複雑な形状や薄い壁のある領域で特に問題になります。

アルミダイカストでは腐食も懸念されます。環境中の水分、湿度、および特定の化学物質の存在は、時間の経過とともに金型材料の劣化を引き起こし、錆の形成や金型を弱めるその他の腐食作用を引き起こす可能性があります。

金型の摩耗を減らすための戦略

アルミニウム ダイカストの金型摩耗を軽減するには、摩耗の根本原因に対処する多面的なアプローチが必要です。金型の耐用年数を延ばし、全体的な生産効率を向上させるために、いくつかの戦略を採用できます。これらの戦略には、金型材料の最適化、冷却および加熱システムの改善、より良いメンテナンス方法の採用が含まれます。

適切な金型材料の選択

金型の材料の選択は、金型の摩耗を軽減し、金型の寿命を延ばす上で重要な役割を果たします。高い熱伝導率、強度、熱サイクル、浸食、腐食に対する耐性を備えた材料は、アルミニウム ダイカストに最適です。一般的な金型材料には、H13 などの高張力鋼合金や、金型の耐摩耗性や耐腐食性を高める特殊なコーティングが含まれます。

H13 鋼は、熱衝撃や摩耗に対する耐性が高いため、アルミニウム ダイカストによく使用されます。鋳造プロセスに伴う高温に耐えることができ、亀裂や表面劣化に対して耐性があります。さらに、クロムメッキや窒化などの表面コーティングにより、金型の耐摩耗性、侵食性、腐食性をさらに向上させることができます。これらのコーティングは、熱サイクルや機械的ストレスによる損傷を受けにくい、硬くて耐久性のある表面を作成します。

場合によっては、さらなる耐摩耗性や耐腐食性が必要な金型には、セラミック材料や複合材料の使用も検討されます。これらの材料は、金型が激しい化学反応や高温にさらされる環境で特に効果を発揮します。

冷暖房システムの最適化

金型の摩耗を最小限に抑えるには、効率的な冷却と加熱が不可欠です。冷却が不十分だと過剰な熱が蓄積し、熱応力や金型の変形が発生する可能性があります。一方、過度に積極的な冷却は急速な熱サイクルを引き起こす可能性があり、これにより金型材料の亀裂やその他の欠陥の形成が悪化する可能性があります。

冷却システムを最適化するには、効果的な冷却チャネル レイアウトを備えた金型を設計することが重要です。これにより、金型が均一に冷却され、ホットスポットが回避されます。適切な冷却により、熱疲労や亀裂の原因となる不均一な膨張と収縮が防止されます。冷却チャネルは、ゲート システムやキャビティなど、鋳造プロセス中に最も熱を受ける金型の領域に戦略的に配置する必要があります。

金型設計の最適化に加えて、溶融アルミニウムの温度を注意深く制御する必要があります。鋳造プロセス全体を通して一定の温度を維持することで、金型内の過度の温度変動を防ぐことができます。これにより、熱応力が軽減され、金型損傷のリスクが最小限に抑えられます。場合によっては、高度な温度監視システムを使用すると、金型温度に関するリアルタイムのデータが提供され、生産中の制御と調整が向上します。

金型の機械的ストレスを軽減

溶融アルミニウムの射出圧力と射出速度を制御することで、金型にかかる機械的ストレスを軽減できます。射出パラメータを調整することで、充填プロセス中に金型にかかる力を最小限に抑えることができます。これにより、特に金属の流れが最も集中する領域での金型表面の磨耗や侵食を軽減できます。

さらに、ライザーとベントを使用すると、溶融アルミニウムの流れを制御し、乱流を防ぎ、金型の敏感な領域での浸食の可能性を減らすことができます。適切なゲート設計も、溶融金属が金型キャビティに均一に流れ込み、高圧領域を避け、摩耗の可能性を最小限に抑えるために重要です。

定期的な金型メンテナンスの実施

金型を良好な状態に保ち、耐用年数を通じて効果的に機能し続けるためには、定期的なメンテナンスが不可欠です。メンテナンス活動には、金型の故障につながる前に摩耗や損傷の兆候に対処するための定期的な検査、清掃、修理が含まれます。小さな問題を早期に特定して対処することで、金型の寿命を延ばし、コストのかかるダウンタイムや修理を防ぐことができます。

各生産サイクル後の金型の洗浄は、腐食や浸食の原因となる金属残留物の蓄積を防ぐために特に重要です。特殊な洗浄剤を使用して頑固な堆積物を除去することもできますが、時間の経過とともに金型の表面が荒れた場合には、研磨洗浄方法を使用して金型の表面を修復することもできます。さらに、可動部品や接合部を潤滑すると、鋳造プロセス中の摩擦や摩耗を軽減できます。

金型の冷却システムの状態を監視し、冷却チャネルに詰まりや漏れがないか確認することも重要です。適切に維持された冷却システムにより金型温度が一定に保たれ、熱疲労や亀裂の防止に役立ちます。定期的なメンテナンスチェックにより、金型が過度に摩耗している可能性のある領域を特定できるため、適時の修理や交換が可能になります。

金型表面コーティングの使用

金型に表面コーティングを適用すると、摩耗、腐食、熱損傷に対する追加の保護層を提供できます。クロムメッキ、窒化、セラミックコーティングなどのコーティングは、金型の表面硬度と熱サイクルに対する耐性の向上に役立ちます。これらのコーティングは、特にゲート システムや金型キャビティなどの高い応力や摩耗が発生する領域で、金型の寿命を大幅に延ばすことができます。

表面コーティングは、金型の耐摩耗性を向上させるだけでなく、鋳物の表面仕上げも向上させます。金型の表面が滑らかになると摩擦が軽減され、溶融アルミニウムの流れが改善され、鋳造品の品質が向上し、金型の摩耗が軽減されます。また、表面コーティングにより金型の洗浄が容易になり、金属残留物の蓄積が減少し、腐食が防止されます。

金型材質とコーティングの比較

| 材質・塗装 | 利点 | 一般的なアプリケーション |

|---|---|---|

| H13鋼 | 高い耐熱衝撃性、高圧下でも耐久性があります | アルミダイカスト金型によく使用されます。 |

| クロムメッキ | 表面硬度、耐食性の向上 | ゲートシステムやキャビティなどの摩耗の激しい領域で使用されます |

| 窒化処理 | 硬度、耐摩耗性、疲労強度が向上します。 | 熱サイクルにさらされる金型に最適 |

| セラミックコーティング | 高温耐性、非粘着性 | 高温や摩耗条件にさらされる金型に使用 |

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。