リードダイカストの寸法精度と表面仕上げはどのような基準を達成できますか?

22-10-2025リードダイカストの寸法精度

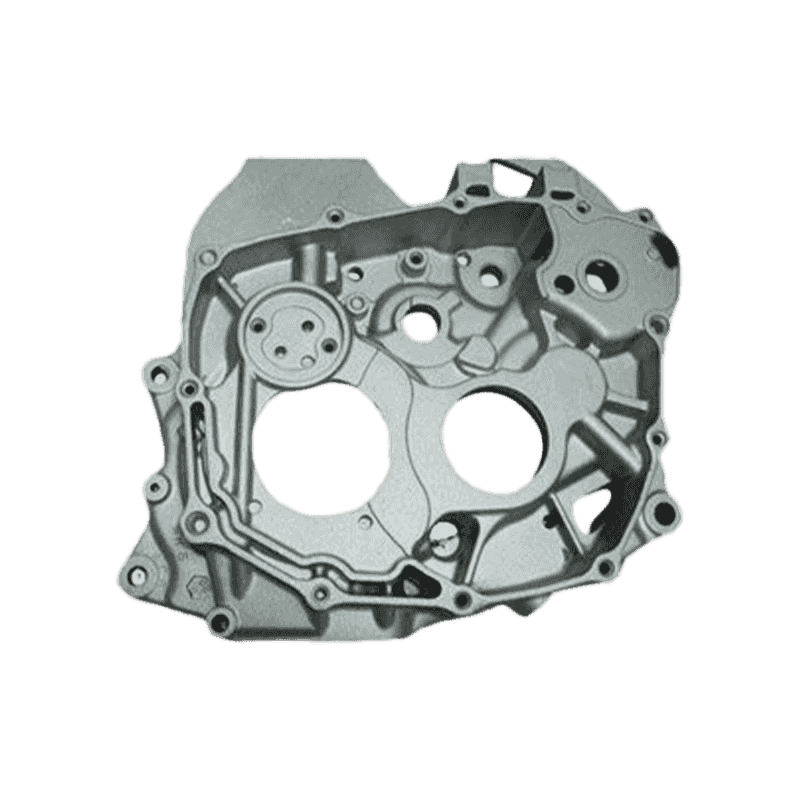

鉛ダイカストは高い寸法精度を達成できることで知られており、これは一貫した部品の形状とフィット感を必要とする業界では非常に重要です。寸法精度は、金型の設計、射出圧力、冷却速度、金型の温度制御などの複数の要因に依存します。標準的な工業慣行では、鉛ダイカスト部品は通常、より小さい寸法の場合は ±0.05 mm ~ ±0.1 mm 以内の公差レベルを満たすことができ、より大きな部品の場合はわずかに大きい範囲に適合します。この精度により、リード ダイカストは、電気自動車のダイカスト、漁具のダイカスト、機械のダイカストなど、厳しい公差と再現性が重要な用途に適しています。

寸法精度に影響を与える要因

寸法精度 鉛ダイカスト 合金組成、金型の摩耗、プロセスの安定性によって影響されます。鉛ベースの合金は優れた流動性を示し、歪みを最小限に抑えながら微細な空洞を充填することができます。ただし、冷却速度の変動により、わずかな収縮や反りが発生する可能性があります。適切な通気およびゲート システムを備えた高度な金型設計により、寸法の偏差を最小限に抑えることができます。さらに、ダイカスト装置の自動化により、射出パラメータの正確な制御が可能になり、生産バッチ全体での一貫性が確保されます。機械の定期的な校正とメンテナンスも、長期の製造中に安定した寸法基準を維持するのに役立ちます。

表面仕上げの特性

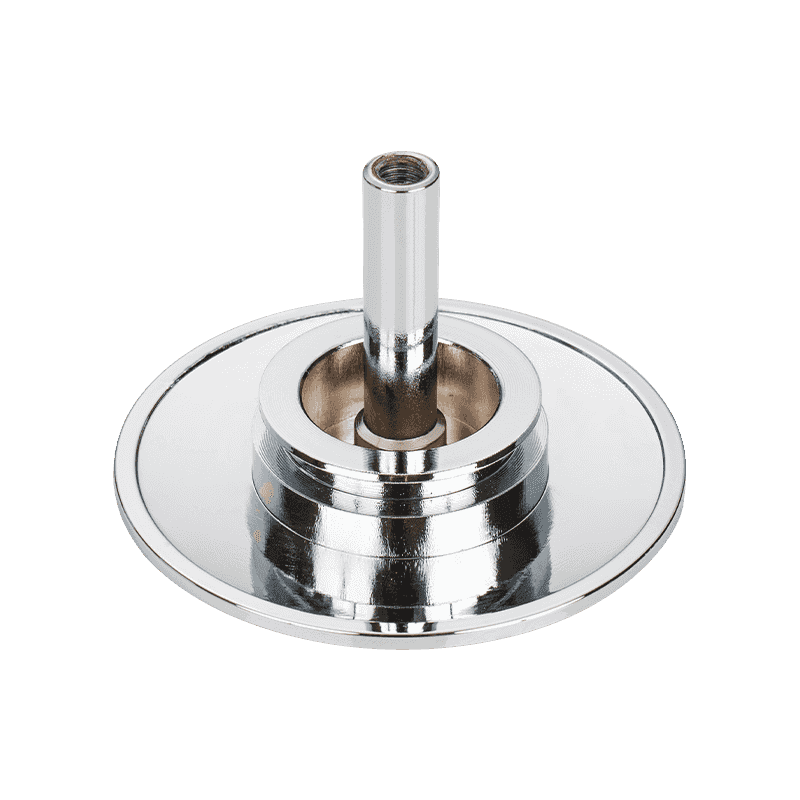

リードダイカスト部品の表面仕上げは、金型の表面品質と加工条件に大きく左右されます。適切に研磨されたダイでは、表面粗さ (Ra) が 0.8 ~ 1.6 マイクロメートルという低い部品を製造でき、これはほとんどの産業用途に適しています。より高い外観またはシール品質が必要な場合は、ショットブラスト、研磨、電気メッキなどの二次仕上げプロセスを適用できます。これにより、機械的性能を損なうことなく、最終製品が機能的および視覚的な期待を確実に満たすことができます。精密機器の製造、特に釣具のダイカストでは、摩擦を低減し、部品の性能を向上させるために、滑らかな表面仕上げが不可欠です。

さまざまな用途での許容差の比較

業界が異なれば、意図する用途に応じてさまざまな公差要件が課されます。たとえば、電気自動車のダイカストでは、電子ハウジングや熱管理コンポーネント間の互換性を確保するために、より厳しい公差が要求されることがよくあります。一方、機械ダイカストでは、部品に二次加工や組立調整が行われる場合、許容範囲がわずかに広くなることがあります。次の表は、リードダイカストのさまざまな用途で観察される一般的な寸法精度の範囲をまとめたものです。

| 応用分野 | 一般的な寸法許容差 | 表面粗さ(Ra) | 後処理要件 |

|---|---|---|---|

| 電気自動車のダイカスト | ±0.05mm~±0.08mm | 0.8~1.2μm | 多くの場合、研磨または陽極酸化処理が必要です |

| 釣具ダイカスト | ±0.06mm~±0.1mm | 1.0~1.6μm | 腐食防止のために時折電気めっきを行う |

| 機械ダイカスト | ±0.08mm~±0.15mm | 1.6~3.2μm | 用途に応じた加工や塗装 |

プロセスの最適化と測定技術

寸法精度を達成および維持するには、正確な測定と品質管理が必要です。三次元測定機 (CMM) とレーザー スキャン システムは、ダイカスト部品の寸法安定性を検証するために広く使用されています。これらのシステムは、複雑な形状の非接触測定を可能にし、設計モデルからの偏差が許容範囲内に確実に収まるようにします。統計的プロセス制御 (SPC) 技術は、部品寸法の傾向を監視し、潜在的なプロセスのドリフトを早期に特定するために、ダイカスト生産ラインにも適用されています。デジタル測定ツールと生産管理システムを統合することで、リアルタイムの修正が可能になり、スクラップ率が削減され、一貫した品質が維持されます。

合金組成が精度に及ぼす影響

鉛ベースの合金は、精密なダイカストに適した特定の特性を備えています。錫とアンチモンの存在により、良好な流動性を維持しながら強度と耐摩耗性が向上します。合金組成は鋳造品の収縮率を決定し、寸法精度に直接影響します。で使用する場合 電気自動車のダイカスト 部品はシールや放熱のために厳しい公差を必要とすることが多いため、合金の管理が特に重要になります。同様に、漁具のダイカストでは、可動部品の正確な取り付けを保証するために収縮が低い合金の恩恵を受ける一方、機械のダイカストでは、機械的強度と鋳造の容易さのバランスをとった合金が利用されています。

金型設計と精度実現におけるその役割

金型の設計は、鋳造品の最終的な寸法結果を決定する上で重要な役割を果たします。パーティング ライン、エジェクター ピンの位置、冷却チャネルなどの要素は、応力集中や反りを軽減するために慎重に設計する必要があります。ダイ内の均一な温度制御により、溶融したリードが均一に冷却され、局所的な収縮や歪みが防止されます。などの高度なアプリケーションでは、 機械ダイカスト 、コンピューター支援エンジニアリング (CAE) シミュレーションを使用して金属の流れと凝固の挙動を予測し、製造を開始する前に金型構造を最適化します。これらの設計上の考慮事項は、信頼性の高い精度と高品質の表面仕上げの実現に大きく貢献します。

後処理による表面仕上げの向上

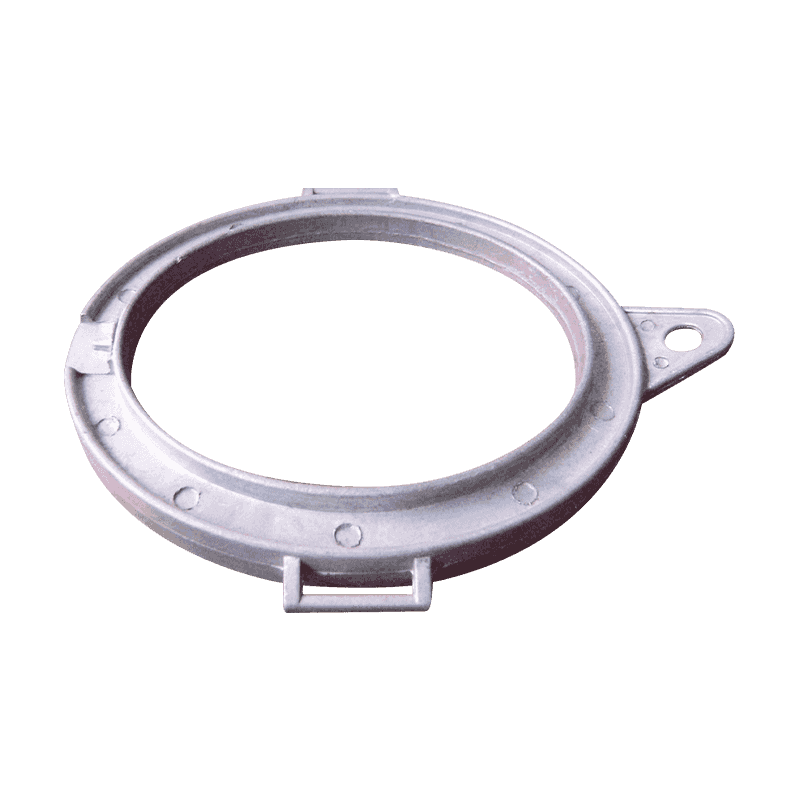

鉛ダイカスト部品の表面仕上げを改善するには、研磨、ショットブラスト、コーティングなどの後処理プロセスが一般的に使用されます。これらのプロセスは外観を向上させるだけでなく、表面の多孔性を減らし、耐食性と塗料の密着性を向上させます。たとえば、電気自動車のダイカスト部品には環境への曝露から保護するために粉体塗装が施される場合がありますが、漁具のダイカスト部品には塩水腐食に耐えるためにニッケルメッキが施されることがよくあります。機械のダイカスト製品には、組み立てやシールの目的で表面の平滑性を高めるために機械加工が施される場合もあります。正確な鋳造と効果的な仕上げの組み合わせにより、各部品が機能的および美的期待の両方を満たすことが保証されます。

動作条件下での寸法安定性

製造後も、特に温度変化や機械的負荷にさらされる部品の場合、寸法安定性が引き続き重要な考慮事項となります。鉛ダイカスト部品は一般に、熱膨張に対する材料の耐性により優れた安定性を示します。ただし、合金組成または熱処理プロセスが不適切な場合、動作中に過度の熱にさらされると、軽微な変形が発生する可能性があります。電気自動車のダイカストでは、バッテリーのエンクロージャや電子機器のハウジングの熱安定性が非常に重要です。同様に、釣具のダイカスト部品も、さまざまな水温下でスムーズな動作を保証するために寸法安定性を維持する必要があります。ダイカスト時の安定した生産条件を維持することで、そのばらつきを最小限に抑えることができます。

鉛ダイカストと他の金属鋳造法の比較

鉛ダイカストは、精度と仕上げの点でアルミニウムや亜鉛ダイカストとよく比較されます。アルミニウム合金は軽量で電気自動車のダイカストに一般的に使用されていますが、鉛は融点が低く、流動特性が優れているため、寸法再現性が優れています。一方、亜鉛ダイカストは同様の表面仕上げを実現しますが、より高い鋳造圧力が必要です。以下の表は、寸法精度と表面仕上げに関するこれらの材料の一般的な比較を示しています。

| 材質の種類 | 融点 (℃) | 寸法許容差(mm) | 表面粗さ(Raμm) | 代表的な用途 |

|---|---|---|---|---|

| 鉛合金 | 327℃ | ±0.05~±0.1 | 0.8~1.6 | 釣具ダイカスト、機械ダイカスト |

| アルミニウム合金 | 660℃ | ±0.08~±0.15 | 1.2~2.5 | 電気自動車のダイカスト |

| 亜鉛合金 | 420℃ | ±0.05~±0.08 | 0.8~1.2 | 消費者向け製品、ハードウェア部品 |

検査と品質管理の実践

寸法精度や表面品質を確保するための検査方法には、目視検査、寸法測定、表面粗さ検査などがあります。 X 線検査や超音波検査などの非破壊検査 (NDT) 方法では、安定性や精度に影響を与える可能性のある内部欠陥を検出できます。電気自動車のダイカストに使用される高価値部品の場合、品質管理チームは包括的な寸法マッピングを実行して、すべての部品が厳格な公差を満たしていることを確認します。工具の摩耗、金型温度、射出パラメータを定期的に監視することで、長期間にわたって一貫した精度が維持されます。これらの検査基準を実装することで、長期的な信頼性がサポートされ、無駄が削減されます。

プロセスの安定性と再現性

複数の生産サイクルにわたって同一の部品を再生産できる能力は、リードダイカストにおけるプロセスの安定性を定義します。プログラム可能な制御を備えた自動システムにより、射出速度、圧力、温度などのパラメータが設定制限内に確実に維持されます。リアルタイムの監視およびフィードバック システムにより、プロセスの再現性がさらに向上します。この一貫性は、部品が最小限のばらつきで適合する必要がある機械ダイカストなどの分野では不可欠です。安定した生産条件により再作業率も削減され、メーカーは精度や表面仕上げを損なうことなく、予測可能なコストとスケジュールを達成することができます。

高精度と滑らかな仕上がりが要求される用途

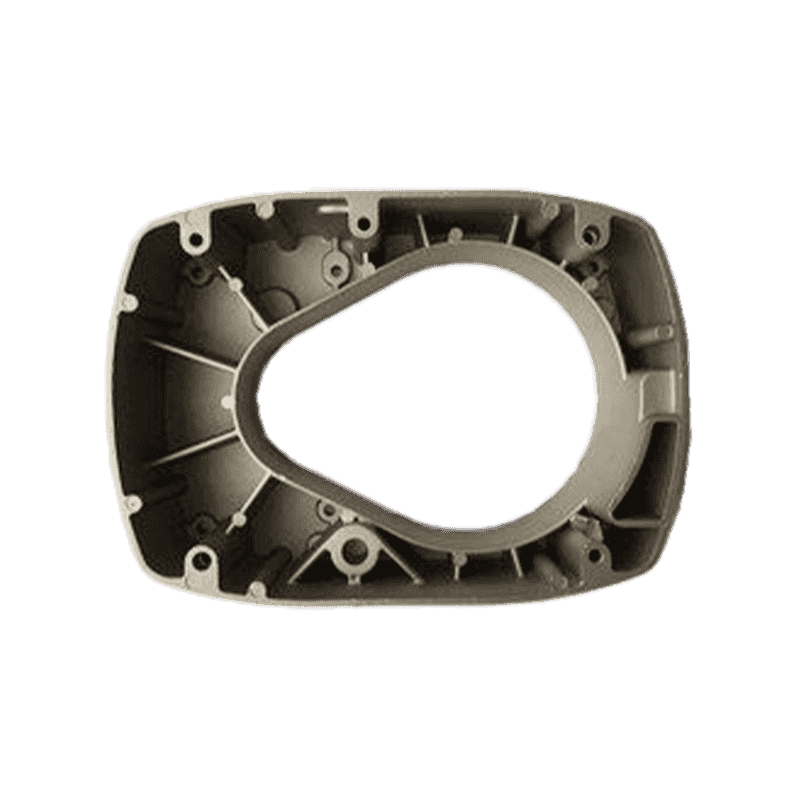

鉛ダイカストは、高い寸法安定性と滑らかな表面質感が要求される分野で広く使用されています。電気自動車のダイカスト部品は、電子機器のハウジングやバッテリーケースに精度が必要なため、この技術の恩恵を受けています。漁具のダイカストでは、負荷がかかった状態での機械効率と耐久性を確保するために、正確な取り付けが必要です。機械のダイカスト用途にはハウジング、ギア、バルブなどが含まれ、正確な寸法と低い表面粗さにより性能と組み立て効率が向上します。これらのアプリケーションは、鉛ダイカストが精度と一貫性を通じてさまざまな産業要件をどのようにサポートしているかを示しています。

仕上げ工程における CNC 加工の統合

寸法精度をさらに高めるために、リードダイカスト部品には二次加工として CNC 加工が施されることがよくあります。 CNC 加工により、鋳造プロセスの限界を超えた表面の微細化と公差制御が可能になります。この統合は、複雑な形状と重要な位置合わせ機能が必要とされる電気自動車のダイカストや機械のダイカストで特に一般的です。ダイカストと CNC 機械加工を組み合わせることで、コスト効率と優れた寸法精度の両方を実現し、現代の製造部門の進化する需要に応えます。

寸法および表面の品質管理の今後の動向

リードダイカストの未来はデジタル製造と自動化にあります。 3D 金型スキャン、予測シミュレーション、AI ベースの品質管理などのテクノロジーにより、逸脱を予測および制御する能力が向上しています。強化された金型材料とコーティングにより、金型の寿命も延長され、より長い生産期間にわたって表面仕上げの一貫性が維持されます。電気自動車のダイカストや漁具のダイカストなどの業界が進化し続ける中、精度と環境効率の重視により、鉛ダイカスト技術と生産システムのさらなる革新が促進されるでしょう。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。