亜鉛合金ダイカスト自動車部品の設計は軽量化を考慮していますか?

19-11-2025亜鉛合金ダイカスト自動車部品における軽量化への配慮の役割

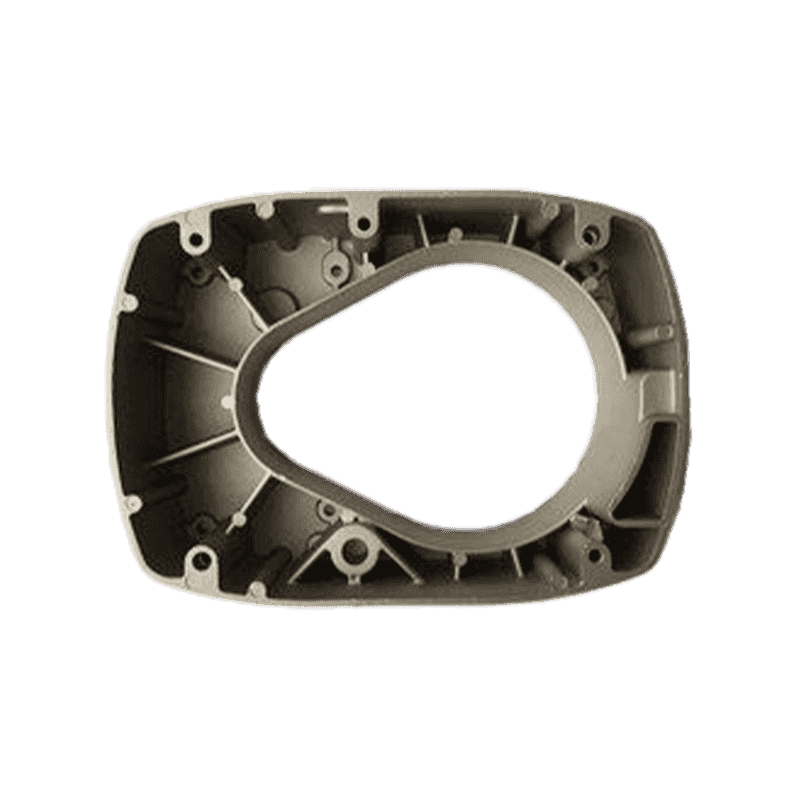

軽量設計は自動車部品の開発における重要な方向となっており、 亜鉛合金ダイカスト部品 も例外ではありません。自動車メーカーは安定性と機能性を維持しながら全体の質量を減らす方法を模索しているため、亜鉛合金は強度、成形性、寸法精度のバランスを提供します。その設計には、燃料効率の向上、排出ガスの削減、構造性能の向上など、より広範な業界目標に沿った軽量化戦略がますます組み込まれています。設計の初期段階で軽量化の原則を組み込むことで、メーカーは不必要な材料を使用せずに効果的に機能するコンポーネントを作成できます。

軽量設計を支える亜鉛合金の材料特性

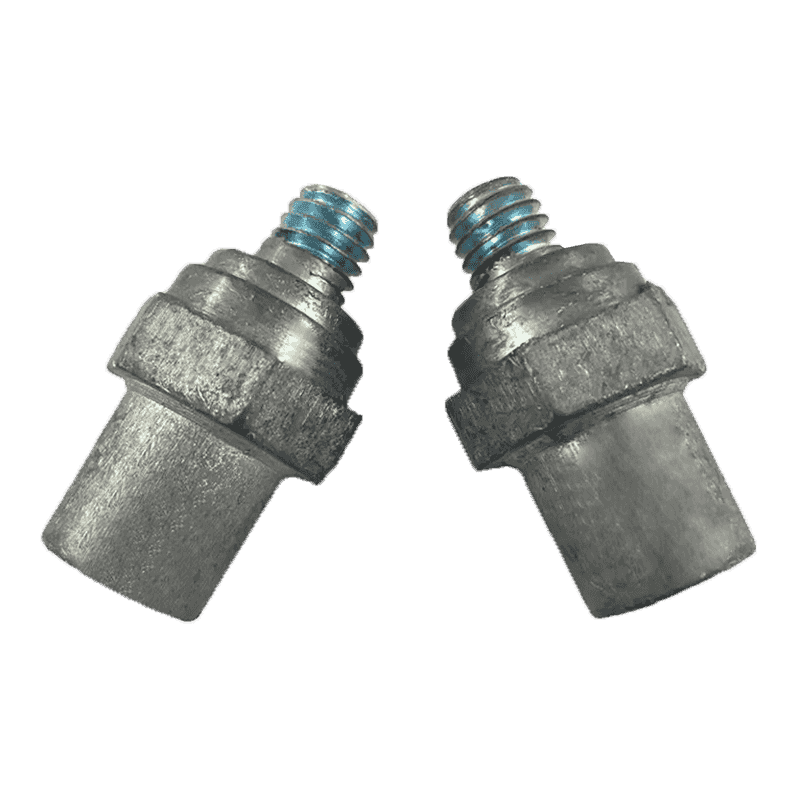

亜鉛合金は、軽量化を重視したエンジニアリングに貢献する特有の特性を備えています。密度はアルミニウムよりも高いですが、一部の合金鋼よりも低いため、コンパクトな形状と高い細部精度が優先される部品に適用できます。高圧ダイカストによって薄肉構造を製造できるということは、設計者が構造の完全性を損なうことなく質量を削減できることを意味します。亜鉛合金は優れた耐衝撃性と摩耗性能も備えているため、重要な自動車部品のサイズを最適化できます。さらに、ダイカストによって複雑な形状を形成できるため、従来補強に使用されていたより大きな部分やより厚い部分の必要性が軽減されます。

設計エンジニアリングにおける軽量化戦略の統合

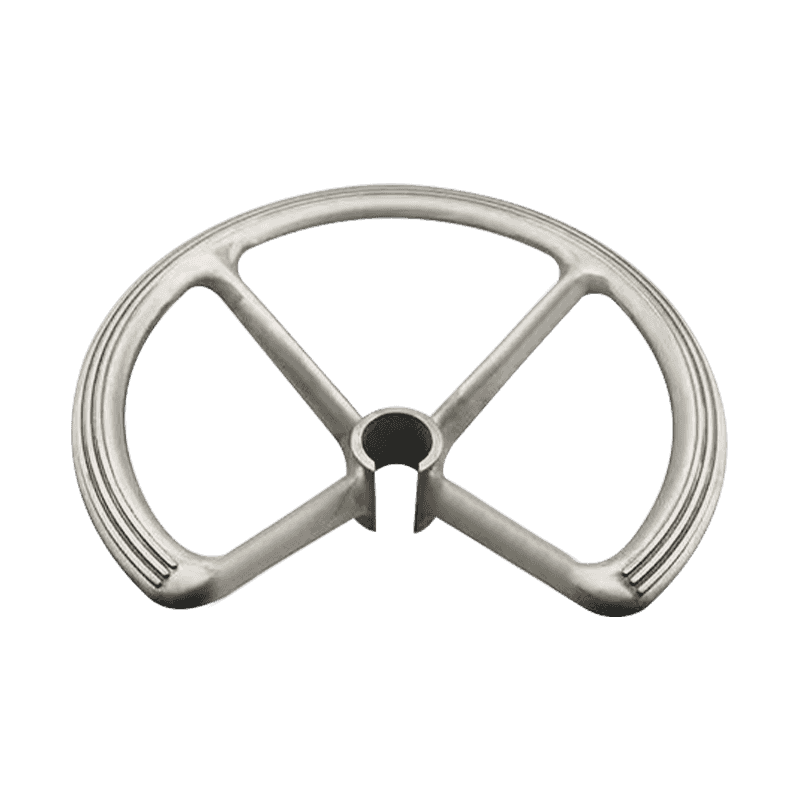

設計チームは、材料がコンポーネント全体にインテリジェントに分散されるようにすることで、軽量化の原則を統合します。構造シミュレーション ツールは、荷重経路を分析し、低応力領域を特定し、質量を削減するためにコンポーネントの形状を調整するのに役立ちます。リブ構造、中空セクション、トポロジーに最適化されたレイアウトが一般的に使用される戦略です。亜鉛合金のダイカスト機能は、設計者が 1 回の成形サイクルで詳細な内部形状や薄肉部分を作成できるため、これらの設計方法をサポートします。このようなアプローチは、自動車の長期使用における部品の信頼性を維持しながら、不必要な厚さを削減するのに役立ちます。

亜鉛合金自動車部品の一般的な軽量設計戦略

以下の表は、軽量最適化プロセス中に使用される一般的なアプローチをまとめたものです。

| デザイン戦略 | 説明 |

|---|---|

| 薄肉鋳物 | 制御されたメルトフローとツール設計によりセクションの厚さを削減します。 |

| トポロジーの最適化 | 構造性能を維持しながら、低応力材料を除去します。 |

| リブの補強 | 全体の壁の厚さを増やす代わりに、選択した領域にリブを追加します。 |

| 中空または半中空の形状 | 内部空洞を使用して剛性を維持しながら質量を削減します。 |

| 部品の統合 | 多機能コンポーネントを設計して、個別の部品の数を減らします。 |

軽量設計が燃費と排出ガスに及ぼす影響

自動車部品の質量を減らすことは、燃料使用量の改善と排出量の削減に貢献します。軽量な車両を動かすためにエンジンが必要とするエネルギーが少なくなるため、運用効率が向上します。亜鉛合金は入手可能な材料の中で最も軽いわけではありませんが、コンパクトで最適化された形状を形成できるため、より重い鋼部品を置き換えることができます。ドアコンポーネント、ブラケット、ハウジング、内部支持構造などのさまざまなアセンブリを統合すると、これらの質量削減が蓄積されます。これにより、自動車メーカーは、自動車のアーキテクチャを大規模に再設計することなく、ますます厳格化する環境基準とパフォーマンスの期待を満たすことができます。

軽量化の目標をサポートするには寸法精度の重要性

亜鉛合金ダイカストは高い寸法精度を実現し、より小さな公差を使用できるようになり、追加の補強の必要性が減るため、軽量化エンジニアリングに有利になります。部品が一貫した構造の均一性を維持している場合、より薄い壁を安全に実装できます。この精度により、二次加工プロセスも削減され、材料の無駄を最小限に抑えるという目的をサポートします。自動車用途では、相互接続されたコンポーネント間の高い嵌合精度が求められることが多く、亜鉛合金の鋳造精度により、軽量設計でも位置合わせや組み立ての品質が損なわれることはありません。

軽量化コンポーネントにおける機械的性能の考慮事項

軽量設計は重要ですが、機械的性能も引き続き優先されます。亜鉛合金部品は、十分な強度、安定性、耐疲労性を維持する必要があります。設計者は多くの場合、計算シミュレーションを使用して、軽量化された形状が振動、衝撃、熱変動などの動作ストレスに耐えられるかどうかを検証します。亜鉛合金は、均一な微細構造とダイカストでの凝固制御により、一貫した機械的性能を発揮します。この信頼性により、長期的に故障のリスクを高めることなく、軽量のジオメトリの使用がサポートされます。エンジニアは、質量の削減と耐久性および安全性のバランスをとり、どちらも損なわれないようにする必要があります。

軽量亜鉛合金設計に関連する機械的特性

以下の表は、軽量化の実現可能性を評価する際の一般的な機械的性能の考慮事項を示しています。

| プロパティ | 設計の関連性 |

|---|---|

| 引張強さ | 厚みが薄くなっても部品が引っ張り力に耐えられるようにします。 |

| 降伏強さ | 静荷重下での永久変形に対する耐性を決定します。 |

| 疲労性能 | 繰り返しの応力サイクルにさらされる部品にとって重要です。 |

| 耐衝撃性 | 突然の機械的衝撃に対する耐久性をサポートします。 |

| 耐摩耗性 | 可動コンポーネントと接触する表面の寿命を保証します。 |

軽量構造の実現における金型設計の役割

ツーリングの設計は、薄くて軽量な亜鉛合金部品を製造する上で重要な役割を果たします。金型温度を適切に制御すると安定した材料の流れが得られ、狭いキャビティや細かいキャビティの充填に役立ちます。ツーリングは、コールド シャットや不完全な充填などの欠陥を引き起こすことなく、リブ、中空チャネル、またはセグメント化された形状などのフィーチャーに対応する必要があります。通気とゲートの設計も薄肉セクションの品質に影響します。亜鉛合金は急速に凝固するため、流路を最適化し、重要なゾーンでの早期凝固を回避するようにツールを設計する必要があります。高品質のツールにより、軽量設計を大規模に製造できることが保証されます。

軽量亜鉛コンポーネントの熱管理に関する考慮事項

軽量亜鉛合金部品を設計する際には、熱膨張と熱放散を考慮する必要があります。車両の運転中の温度変化は、特に薄肉構造の場合、寸法安定性に影響を与える可能性があります。設計者は部品内の熱負荷分布を評価し、熱集中が発生する可能性のある追加の構造サポートを検討します。亜鉛合金は他の材料よりも効率的に熱を伝導するため、放散の制御を容易にする形状にすることができます。この特性により、さまざまな自動車環境にわたって動作の信頼性を維持しながら、軽量構造の統合がサポートされます。

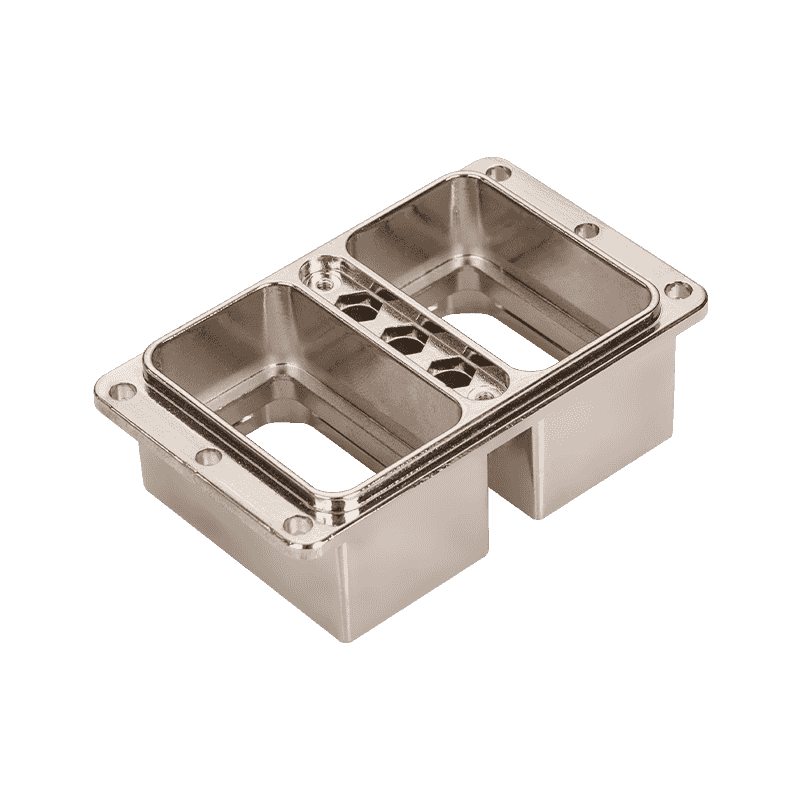

軽量化手法としての部品の統合

部品の統合により、複数のコンポーネントを単一のダイカスト部品に形成できます。複数の部品に分散していた機能を統合することで、車両全体の軽量化を実現します。部品を統合することでボルトやブラケットなどの固定金具が不要となり、さらに質量が軽減されます。亜鉛合金の鋳造精度により、複雑な多機能形状を正確に形成できます。このアプローチにより、組み立てが簡素化され、メンテナンス効率が向上し、応力集中を引き起こす可能性のある接合点の数が減ります。統合は、アセンブリ全体での材料の使用を最適化することにより、軽量化の原則に沿ったものになります。

軽量設計による製造効率と材料無駄の削減

亜鉛合金ダイカストは、ニアネットシェイプ加工を使用することで材料の無駄を削減し、軽量化を重視した生産に役立ちます。余分な材料を最小限に抑えて部品を設計すると、必要な加工ステップが減り、材料とエネルギーの両方が節約されます。メーカーはゲート システムをさらに最適化し、余分な亜鉛合金をリサイクルできます。これは持続可能な生産プロセスをサポートし、環境への影響を削減する業界の取り組みと連携します。材料を効率的に使用することで、リソースを不必要に消費することなく、より軽量なコンポーネントを設計するという目標を強化できます。

テストと検証による軽量パフォーマンスの評価

テストにより、軽量亜鉛合金自動車部品が耐久性と安全基準を満たしていることが確認されます。検証方法には、引張試験、衝撃解析、疲労評価、熱サイクル評価が含まれます。エンジニアは、変形パターン、応力応答、亀裂の伝播挙動を観察して、軽量化設計が使用条件で適切に機能するかどうかを判断します。寸法検査は、ダイカスト部品が CAD 仕様と一致していること、および冷却中に薄い部分が反らないことを確認するために実行されます。物理的テストとシミュレーションを組み合わせることで、信頼性の高い検証フレームワークが作成されます。

材料専門家と自動車エンジニア間の設計コラボレーション

効果的な軽量化開発は、さまざまなエンジニアリング チーム間の協力にかかっています。材料の専門家は亜鉛合金の性能についての洞察を提供し、構造エンジニアは荷重要件を解釈します。製造エンジニアは、薄肉または詳細な形状を生産時に一貫して鋳造できるかどうかを評価します。早期に協力することで、設計上の期待が非現実的になる可能性が減り、軽量化戦略が実際の製造能力と確実に一致するようになります。このようなチームワークにより、自動車開発サイクル内での軽量目標の統合が強化され、効率的かつ信頼性の高いコンポーネントが実現されます。

軽量亜鉛合金自動車部品の今後の動向

今後の進歩は、亜鉛合金配合の改善、ダイカスト加工精度の向上、質量削減のためのより高度なシミュレーション ツールの開発に焦点を当てています。合金の改良により、強度の向上や熱安定性の向上が可能となり、性能を犠牲にすることなく壁を薄くすることが可能になります。ダイカストの自動化は軽量形状の一貫した品質の達成に役立ち、多軸加工の統合により後処理の精度を向上させることができます。自動車メーカーが環境規制を満たすために車両質量の削減を続ける中、亜鉛合金ダイカスト部品は、その適応性と精度により、ますます重要な役割を果たすと考えられます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。