亜鉛合金ダイカスト自動車部品は、高負荷条件下でも構造安定性を保証できますか?

26-11-2025耐荷重安定性に関連する材料特性

高負荷条件下における亜鉛合金ダイカスト自動車部品の構造安定性は、亜鉛ベースの材料の固有の特性と密接に関係しています。亜鉛合金は通常、硬度、強度、寸法の一貫性の組み合わせを備えており、機械的応力下でも構造形状を維持するのに役立ちます。その結晶構造は予測可能な変形挙動に貢献し、エンジニアは長時間または突然の荷重を受けたときに部品がどのように反応するかを予測できます。亜鉛合金は最も軽い金属系とは考えられていませんが、その安定性はバランスの取れた組成に由来し、曲げや表面の摩耗に対する耐性をサポートします。これらの要因により、大きな歪みを生じることなく一貫した構造形状を維持する必要がある用途での使用が可能になります。

構造の安定性をサポートする設計上の考慮事項

設計戦略は、次のことを決定する上で基本的な役割を果たします。 亜鉛合金ダイカスト部品 高負荷にも確実に耐えることができます。エンジニアは、外力が加わったときに部品が弱くなる可能性がある内部応力の集中を防ぐために、壁の厚さを均一にすることに重点を置くことがよくあります。適切な抜き勾配とリブの配置も、機械的負荷の分散を強化するために使用される一般的な構造設計要素です。部品の内部形状を整形することで、設計者は局所的な変形を軽減し、圧縮力やねじり力が加わった状態でも全体の形状を維持できます。さらに、サーフェス間の移行部でフィレットを使用すると、高負荷の用途で早期に材料疲労を引き起こす可能性がある応力の増大を軽減するのに役立ちます。

| デザインの特徴 | 安定性への貢献 |

|---|---|

| 均一な肉厚 | 局所的なストレスの蓄積を軽減します |

| フィレット遷移 | 急激な応力集中を最小限に抑えます |

| 補強リブ | 剛性と荷重分散の向上 |

| 最適化された抜き勾配角度 | 製造時の寸法精度をサポート |

製造精度と耐荷重への影響

ダイカストプロセス自体は、亜鉛合金部品が高負荷下でも安定性を維持する能力に大きく貢献します。高圧ダイカストにより、気孔を最小限に抑えた緻密な材料構造が得られ、全体的な耐久性が向上します。大きな力が加わると内部空隙により構造の完全性が損なわれる可能性があるため、気孔率の低減は不可欠です。ダイカスト中に作成される表面の一貫性により、材料に沿った予測可能な応力経路が確保され、耐荷重性能がさらに向上します。最新のダイカスト装置の精度により、寸法結果を厳密に制御できるため、安定性が適切な位置合わせに依存する機械アセンブリに部品を正確に取り付けることができます。

熱挙動と構造安定性におけるその役割

熱特性は、温度が大きく変化する可能性がある自動車環境で使用される亜鉛合金にとって特に重要です。亜鉛合金は制御された熱膨張を示すため、高温にさらされた場合でも寸法安定性を維持できます。一貫した膨張挙動により、熱負荷と機械負荷が重なった場合に発生する可能性のある歪みのリスクが軽減されます。ただし、設計者は、エンジンの熱やブレーキ システムに長時間さらされた場合に構造的信頼性が影響を受けないよう、亜鉛合金の温度の上限を考慮する必要があります。合金組成と冷却戦略を調整することで、メーカーは高負荷の自動車用途における熱耐久性の向上をサポートできます。

| 熱係数 | 安定性への影響 |

|---|---|

| 制御された拡張 | 温度変動下でも形状を維持 |

| 熱伝導率 | バランスの取れた放熱をサポート |

| 合金組成の調整 | 高温負荷に対する応答性の向上 |

| 鋳造時の冷却速度 | 粒子の構造と耐久性に影響を与える |

実際の自動車用途における機械的性能

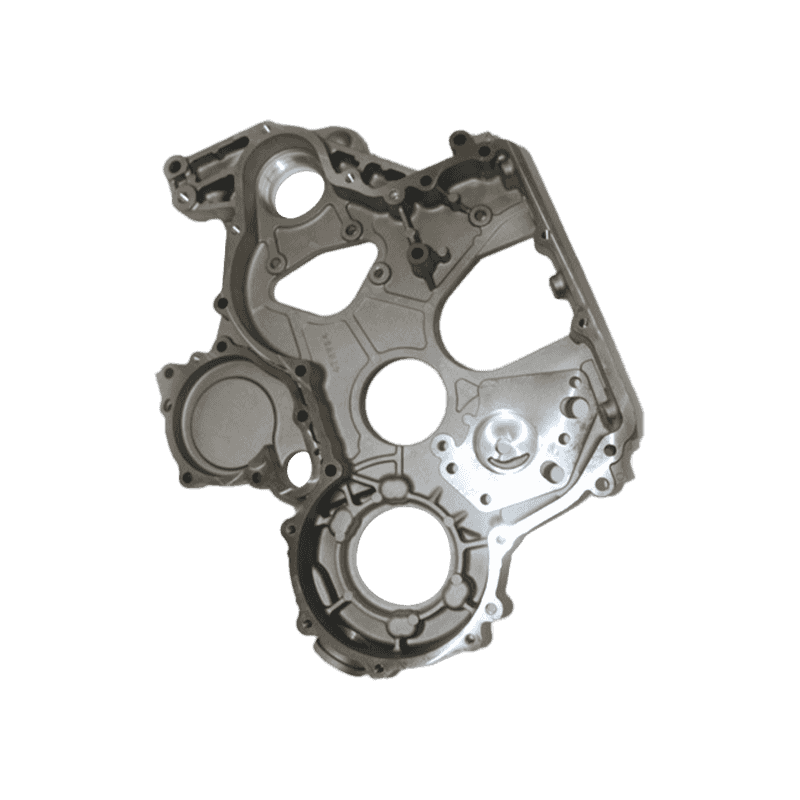

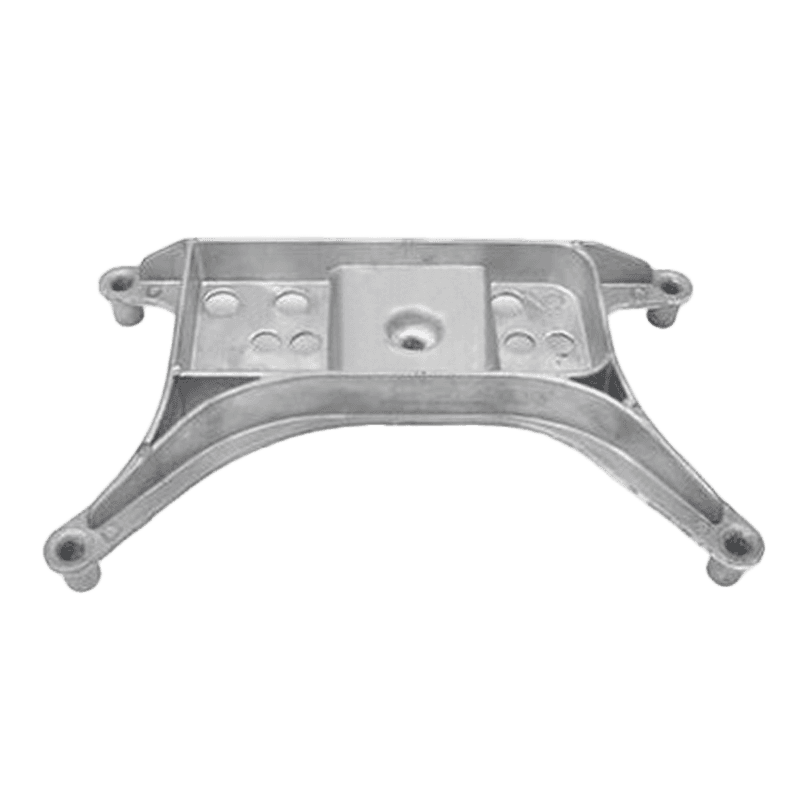

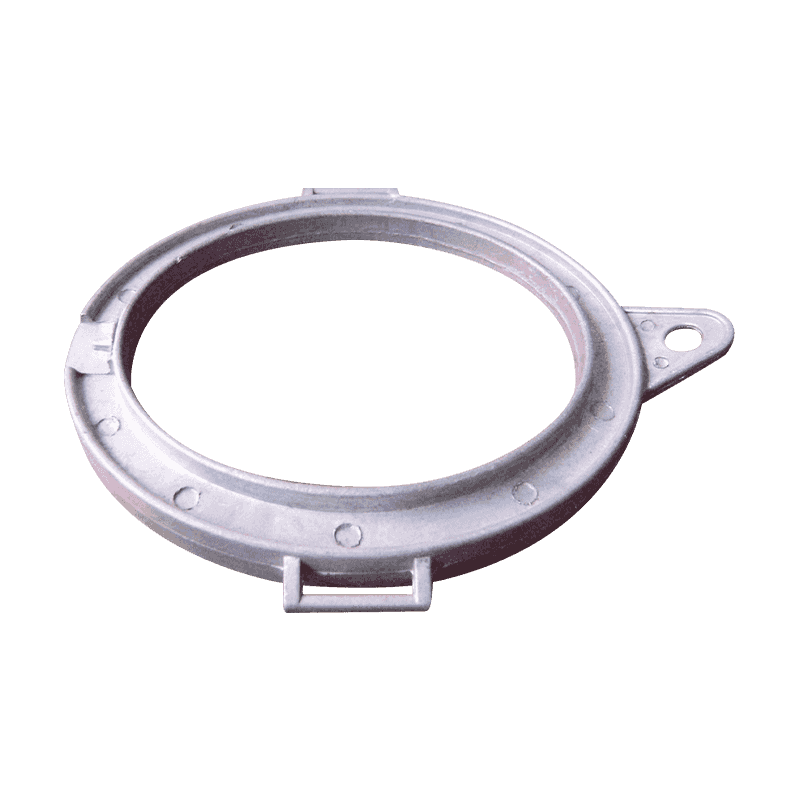

亜鉛合金で作られた自動車部品は、ブラケット、ハウジング、ギア、内部構造部品など、連続的または断続的な負荷がかかる機構に頻繁に使用されます。高負荷時の機械的性能は、部品が周囲のコンポーネントとどのように相互作用するか、またアセンブリ全体に力がどのように伝達されるかによって決まります。亜鉛合金部品の剛性により、可動または振動する構造物に接続された場合でも形状を維持できます。ブレーキ システムやサスペンション関連アセンブリでは、亜鉛合金コンポーネントは、定義された機械的制限内にある限り、安定した負荷条件をサポートできます。過度の変形を起こさずに安定性を維持する能力は、これらのシステムの信頼性に貢献します。

耐疲労性と長期的な構造挙動

自動車の使用では繰り返しの荷重サイクルが一般的であるため、耐疲労性は構造の安定性にとって重要な要素となります。亜鉛合金は、通常、適切な形状と製造制御で設計されたコンポーネントに使用すると、安定した疲労挙動を示します。ダイカストによって実現される滑らかな表面仕上げは、初期の疲労亀裂を引き起こす可能性のある微小応力点を軽減します。さらに、アルミニウムや銅の量を制御するなどの合金の改良により、耐疲労性を向上させることができます。周期的な荷重下での継続的な性能は、微細構造の一貫性を維持し、亀裂の伝播に抵抗する部品の能力に依存しており、これらの両方が高荷重状況下での長期安定性に影響を与えます。

| 疲労関連因子 | 長期安定性への影響 |

|---|---|

| 微細構造の一貫性 | 亀裂の発生を防ぐのに役立ちます |

| 滑らかな表面仕上げ | マイクロストレスポイントを軽減 |

| 合金改質 | 耐疲労性の向上 |

| 負荷サイクル周波数 | 長期的な機械的動作に影響を与える |

構造的信頼性を確保するための試験基準

亜鉛合金ダイカスト自動車部品が高負荷条件に耐えられるかどうかを判断するために、メーカーは標準化された実験室テストを行うことがよくあります。これらの試験には、引張評価、圧縮試験、耐衝撃性測定、疲労サイクル シミュレーションが含まれます。テストデータは、エンジニアが実際の自動車ストレスを再現する制御された環境で部品がどのように動作するかを理解するのに役立ちます。自動車規格では、積載性能を損なう内部空隙や表面欠陥がないことを確認するために、寸法精度チェックと表面完全性検査も義務付けています。一貫したテストにより、重要な自動車アセンブリに使用される亜鉛合金部品の安定性に対する信頼が高まります。

組立および設置条件の影響

適切に設計された亜鉛合金ダイカスト部品であっても、組み立ておよび設置条件が推奨ガイドラインに従っていない場合、安定性が低下する可能性があります。取り付け時に位置がずれると、コンポーネント全体に不均一な力が生じ、応力集中が発生して耐荷重の信頼性が低下する可能性があります。過度の締め付けは部品を変形させる可能性があり、一方、締め付けが不十分だと振動による不安定性を引き起こす可能性があるため、締結具の適切なトルク管理は特に重要です。エンジニアは、接触面全体に荷重が均等に分散されるようにアセンブリ パラメータを指定することが多く、自動車の動作中の亜鉛合金コンポーネントの長期安定性をサポートします。

他の自動車用材料との比較検討

耐荷重安定性を評価する場合、亜鉛合金はアルミニウム、スチール、強化プラスチックなどの材料と比較されることがよくあります。亜鉛合金は強度と寸法精度のバランスが取れており、中程度から高い耐荷重と組み合わせた複雑な形状を必要とする部品に適しています。鋼はより高い機械的強度を提供しますが、亜鉛合金はより正確な成形を可能にし、複雑なコンポーネントの安定性を向上させる可能性があります。アルミニウムと比較して、亜鉛合金は一般に優れた剛性を示し、圧縮下での形状の維持に貢献します。各材料には、自動車用途の構造上の要求に応じて特定の利点があります。

| 材質 | 相対強度 | 寸法安定性 | 典型的な使用例 |

|---|---|---|---|

| 亜鉛合金 | 中~高 | 一貫性のある | ブラケット、ハウジング、内部構造 |

| アルミニウム合金 | 中~高 | 変数 | エンジンカバー、軽量コンポーネント |

| スチール | 高 | 高 | フレーム、安全性が重要な部品 |

| 強化プラスチック | 中等度 | アプリケーションに依存する | インテリアパネル、トリム |

材料の最適化による高負荷安定性の向上

現在進行中の材料研究により、耐荷重挙動を改善するために亜鉛合金が改良され続けています。合金を調整することで、エンジニアは硬度、引張強度、耐熱性などの特性を向上させることができます。熱処理技術と修正されたダイカストパラメータは粒子構造にさらに影響を与え、より均一で安定した内部組成を提供します。これらの改善により、自動車システムが進化してより小型またはコンパクトな部品に高い機械的性能が求められるようになった場合でも、亜鉛合金部品が構造的信頼性を維持できるようになります。合金組成と加工条件の両方を最適化することで、メーカーは厳しい荷重下でも信頼できる構造挙動を達成することに取り組んでいます。

あなたは私たちの製品に興味がありますか?

名前とメールアドレスを残して、すぐに価格と詳細を取得してください。